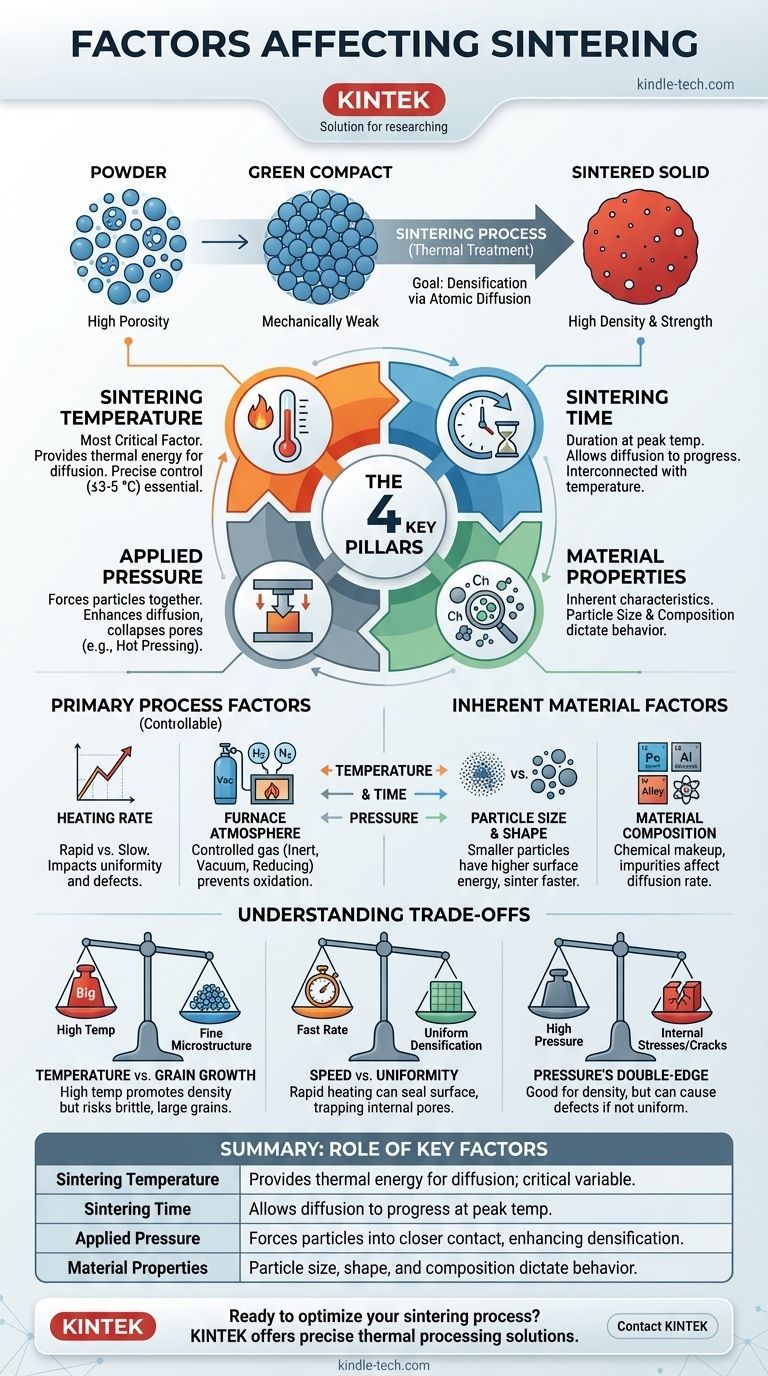

Em sua essência, o processo de sinterização é regido por quatro elementos chave. Estes são a temperatura de sinterização, o tempo de permanência nessa temperatura, a pressão aplicada e as características inerentes do próprio material, incluindo o tamanho e a composição das partículas. Esses fatores trabalham em conjunto para controlar a difusão atômica que funde um pó em uma massa sólida e densa.

A sinterização não é meramente um processo de aquecimento; é a manipulação precisa de energia e propriedades do material para controlar o movimento atômico. O objetivo final é eliminar os espaços vazios (porosidade) entre as partículas iniciais, e cada fator serve como uma alavanca crítica para alcançar a densidade e a resistência desejadas no produto final.

O Mecanismo Central da Sinterização

Antes de examinar os fatores, é essencial entender o objetivo fundamental do processo.

O que é Sinterização?

Sinterização é um tratamento térmico que transforma uma coleção de partículas de pó em um objeto sólido e coerente. Isso é alcançado aplicando calor a uma temperatura abaixo do ponto de fusão do material.

Em vez de derreter, os átomos nos pontos de contato entre as partículas se difundem através das fronteiras. Essa migração atômica preenche gradualmente os vazios entre as partículas, fundindo-as.

O Objetivo: De Pó a Sólido

O objetivo principal é a densificação. O processo começa com um "compacto verde" prensado, que é poroso e mecanicamente fraco. A sinterização visa eliminar essa porosidade, fazendo com que a peça encolha e sua densidade aumente, melhorando drasticamente sua resistência e outras propriedades do material.

Os Fatores Primários do Processo

Estas são as variáveis que você pode controlar diretamente durante o ciclo de fabricação. Elas são as ferramentas mais poderosas para influenciar o resultado final.

Temperatura de Sinterização

Este é, sem dúvida, o fator mais crítico. A temperatura fornece a energia térmica necessária para impulsionar a difusão atômica. Temperaturas mais altas aceleram significativamente esse processo.

No entanto, o controle deve ser excepcionalmente preciso. Conforme observado nas diretrizes de fabricação, a temperatura muitas vezes não pode desviar mais de ±3-5 °C, pois mesmo pequenas flutuações podem alterar drasticamente as propriedades finais.

Tempo de Sinterização

O tempo é a segunda metade da equação de energia. Refere-se à duração em que o material é mantido na temperatura máxima de sinterização.

Tempos mais longos permitem que o processo de difusão progrida mais, levando a uma maior densificação e eliminação de poros. Temperatura e tempo estão profundamente interligados; uma temperatura ligeiramente mais baixa pode alcançar o mesmo resultado que uma mais alta se o tempo de permanência for estendido.

Pressão Aplicada

A pressão força fisicamente as partículas a um contato mais próximo, o que aprimora o processo de difusão e ajuda a colapsar os poros. Ela é aplicada durante a prensagem inicial do "compacto verde" e, às vezes, durante o próprio ciclo de aquecimento em processos como a prensagem a quente.

Essa assistência mecânica pode acelerar significativamente a densificação e permitir o uso de temperaturas de sinterização mais baixas.

Taxa de Aquecimento

A taxa na qual o material é aquecido até a temperatura de sinterização também é uma variável chave. Uma taxa de aquecimento rápida pode ser benéfica, mas também corre o risco de prender gases dentro do material ou criar tensões térmicas.

Uma taxa de aquecimento controlada e mais lenta permite uma densificação mais uniforme e ajuda a prevenir defeitos internos.

Atmosfera do Forno

A composição do gás dentro do forno de sinterização é crucial. Uma atmosfera controlada (como gás inerte, vácuo ou um gás redutor como hidrogênio) é usada para prevenir a oxidação ou outras reações químicas indesejadas com o material, o que poderia comprometer sua integridade.

Fatores Inerentes do Material

Estas são propriedades do pó bruto que são determinadas antes do início do processo de sinterização.

Tamanho e Forma da Partícula

Partículas menores possuem uma maior relação área de superfície/volume. Essa alta energia superficial fornece uma força motriz mais forte para a difusão, permitindo que pós menores sinterizem mais rápido e em temperaturas mais baixas do que os mais grossos.

Composição do Material

A composição química do pó é fundamental. A taxa de difusão atômica varia amplamente entre diferentes materiais. Além disso, a presença de impurezas ou elementos de liga podem acelerar ou inibir o processo de sinterização. Uma composição homogênea é vital para uma densificação uniforme.

Entendendo as Compensações (Trade-offs)

Otimizar a sinterização é um ato de equilíbrio. Levar um fator ao seu extremo geralmente cria consequências negativas em outro lugar.

Temperatura vs. Crescimento de Grão

Embora altas temperaturas promovam a densidade, elas também incentivam o crescimento de grão. Se os grãos se tornarem muito grandes, o material pode se tornar quebradiço, mesmo que esteja totalmente denso. O processo ideal atinge alta densidade enquanto mantém uma estrutura de grão fina e controlada.

Velocidade vs. Uniformidade

Usar uma taxa de aquecimento muito alta para encurtar os tempos de ciclo pode ser eficiente, mas também pode fazer com que a superfície da peça se densifique e se sele antes que os poros internos tenham escapado. Isso pode resultar em uma casca externa densa com um interior poroso e mais fraco.

Espada de Dois Gumes da Pressão

A alta pressão é excelente para a densificação, mas também pode introduzir tensões internas ou causar rachaduras se não for aplicada uniformemente. O projeto do molde e da matriz usados para criar o compacto verde é fundamental para gerenciar isso.

Otimizando a Sinterização para o Seu Objetivo

Os parâmetros "melhores" dependem inteiramente do resultado desejado para o componente final.

- Se seu foco principal for densidade e resistência máximas: Priorize tamanhos de partícula menores e temperaturas mais altas, mas gerencie cuidadosamente o tempo de permanência para evitar o crescimento excessivo de grão.

- Se seu foco principal for preservar uma microestrutura fina para propriedades específicas (por exemplo, magnéticas, ópticas): Considere usar temperaturas mais baixas por tempos mais longos ou explorar métodos avançados como a Sinterização por Plasma de Faísca (SPS), que usa aquecimento rápido para limitar o crescimento de grão.

- Se seu foco principal for produção de alto volume e custo-benefício: O objetivo é encontrar o equilíbrio ideal entre temperatura e tempo para minimizar o consumo de energia e o tempo de ciclo, ao mesmo tempo em que se atendem às especificações mínimas de desempenho exigidas.

Em última análise, dominar a sinterização vem de entender que esses fatores formam um sistema interconectado que deve ser precisamente equilibrado para projetar o material final.

Tabela de Resumo:

| Fator | Papel no Processo de Sinterização |

|---|---|

| Temperatura de Sinterização | Fornece energia térmica para a difusão atômica; variável mais crítica. |

| Tempo de Sinterização | Duração na temperatura máxima; permite que o processo de difusão progrida. |

| Pressão Aplicada | Força as partículas a um contato mais próximo, aprimorando a densificação. |

| Propriedades do Material | Tamanho, forma e composição das partículas ditam o comportamento da sinterização. |

Pronto para otimizar seu processo de sinterização para um desempenho superior do material? O controle preciso da temperatura, tempo e atmosfera é fundamental para alcançar a densidade, resistência e microestrutura que você precisa. A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos de sinterização, oferecendo as soluções de processamento térmico precisas que seu laboratório exige. Deixe que nossos especialistas ajudem você a selecionar o equipamento certo para dominar essas variáveis chave. Entre em contato com a KINTEK hoje para discutir sua aplicação e objetivos específicos!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas