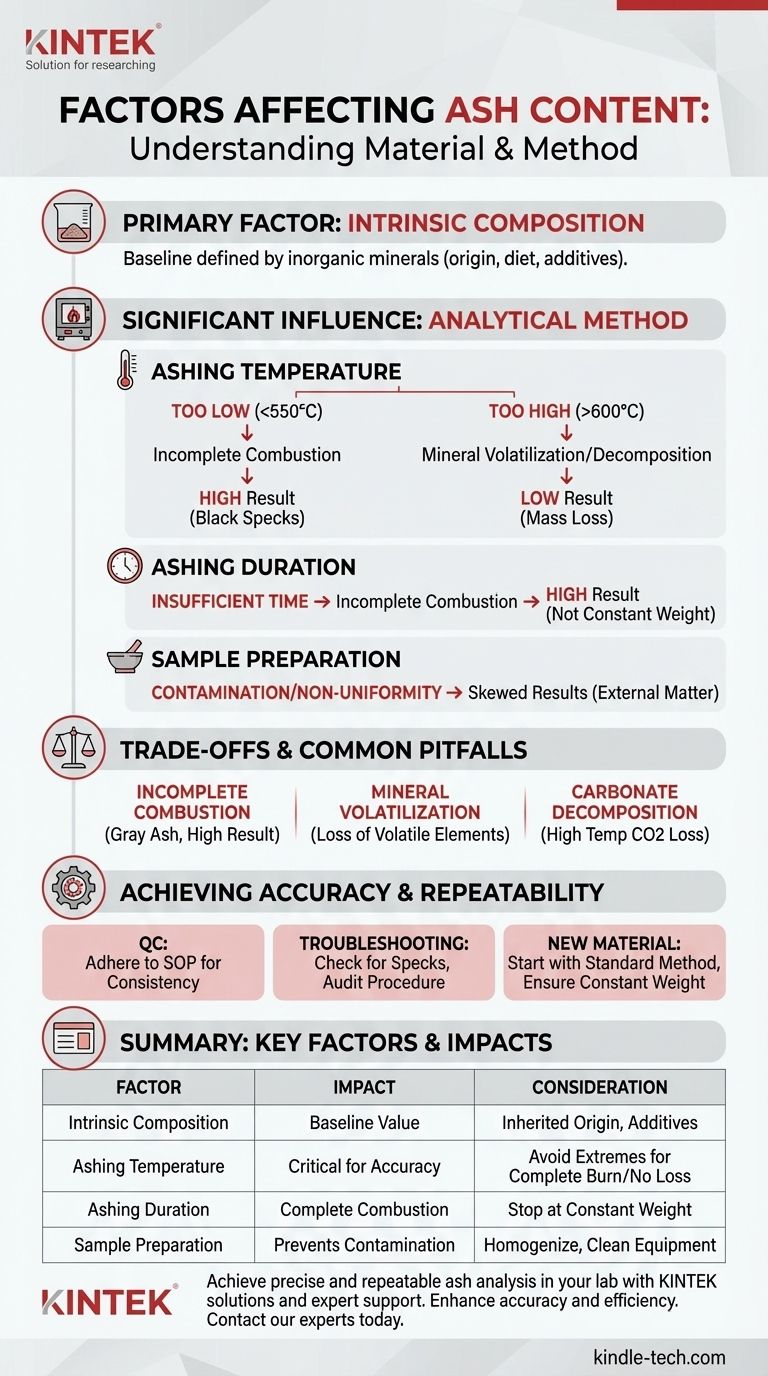

O fator principal que determina o teor de cinzas é a quantidade intrínseca de matéria mineral inorgânica dentro de uma amostra. No entanto, o valor final medido é significativamente influenciado pelo próprio método analítico, particularmente pela temperatura e duração do processo de combustão, bem como pela forma como a amostra é preparada.

Embora o teor de cinzas de um material esteja fundamentalmente ligado à sua composição, a fonte mais comum de resultados inconsistentes não é o material em si, mas sim as variações no procedimento analítico. Dominar o método é fundamental para alcançar medições precisas e repetíveis.

O Fator Central: Composição Intrínseca do Material

O teor de cinzas de base de qualquer material é definido pelos elementos inorgânicos que ele contém. Essa composição não é aleatória; é um resultado direto da origem e do histórico do material.

Origens Geológicas e Biológicas

Para produtos naturais, o teor mineral é herdado do seu ambiente. O teor de cinzas de uma planta é um reflexo dos minerais do solo que ela absorveu, enquanto as cinzas em um produto alimentício como o leite são determinadas pela dieta e metabolismo do animal.

Processamento e Aditivos

A fabricação e o processamento podem alterar significativamente o teor de cinzas. Processos de refino, como transformar trigo integral em farinha branca, removem o farelo e o gérmen ricos em minerais, diminuindo o valor das cinzas. Inversamente, a adição de compostos inorgânicos como carbonato de cálcio (agente branqueador) ou cloreto de sódio (sal) aumentará o teor de cinzas medido.

Como os Métodos Analíticos Influenciam os Resultados

O processo de medição de cinzas, conhecido como calcinação ou incineração, envolve a queima de toda a matéria orgânica para isolar o resíduo inorgânico. A forma como isso é realizado tem um impacto profundo no resultado.

O Papel da Temperatura de Calcinação

A temperatura é o parâmetro mais crítico. A maioria dos métodos padrão opera entre 550°C e 600°C. Se a temperatura for muito baixa, a combustão pode ser incompleta, deixando carbono para trás e inflando falsamente o valor das cinzas.

Se a temperatura for muito alta, certos sais inorgânicos podem se decompor ou volatilizar (transformar-se em gás), levando a uma perda de massa e a uma leitura de cinzas falsamente baixa. Elementos como cloro, sódio e potássio são particularmente suscetíveis a isso.

O Impacto da Duração da Calcinação

A amostra deve ser aquecida por tempo suficiente para garantir que toda a matéria orgânica tenha sido completamente queimada. Isso é tipicamente determinado aquecendo até que a amostra atinja um "peso constante", o que significa que seu peso não muda mais entre medições sucessivas.

Reduzir o tempo é um erro comum que resulta em combustão incompleta e valores de cinzas artificialmente altos.

A Importância da Preparação da Amostra

A amostra deve ser uniforme (homogeneizada) para garantir que a pequena porção que está sendo analisada seja representativa de todo o lote. Contaminação por equipamentos de moagem, cadinhos sujos ou até mesmo a água usada para limpeza pode introduzir material inorgânico externo, distorcendo os resultados para cima.

Entendendo as Compensações e Armadilhas Comuns

Atingir um valor de cinzas "verdadeiro" envolve equilibrar fatores concorrentes. Trata-se menos de encontrar um número perfeito e mais de alcançar um resultado consistente através de um processo padronizado.

Combustão Incompleta

O erro mais frequente na análise de cinzas é não queimar todo o carbono. As cinzas resultantes aparecerão cinzas ou com pontos pretos em vez de serem um pó branco ou cinza claro uniforme. Isso sempre levará a um resultado maior do que o valor real.

Volatilização de Minerais

Este é o problema oposto. Ao tentar garantir a combustão completa com calor mais alto, você corre o risco de perder minerais voláteis. Essa compensação é o motivo pelo qual os métodos padronizados (como os da AOAC ou ASTM) são tão importantes; eles definem uma temperatura e um tempo precisos para criar um resultado repetível, mesmo que não seja teoricamente "perfeito".

Decomposição de Carbonatos

Se uma amostra contém carbonatos (como carbonato de cálcio), temperaturas muito altas podem fazer com que se decomponham em óxidos (por exemplo, óxido de cálcio) e liberem gás dióxido de carbono. Essa perda de massa de CO₂ levará a uma subestimação do teor de cinzas. Esta é outra razão pela qual as temperaturas são tipicamente limitadas em torno de 600°C.

Alcançando uma Análise de Cinzas Precisa e Repetível

Sua abordagem à análise de cinzas deve ser guiada pelo seu objetivo final. Seja para controle de qualidade ou pesquisa, entender esses fatores é fundamental para interpretar seus dados corretamente.

- Se seu foco principal for o controle de qualidade de rotina: A adesão estrita e inabalável a um procedimento operacional padrão (POP) validado é sua tarefa mais importante. A consistência é mais crítica do que a precisão absoluta.

- Se seu foco principal for observar resultados inconsistentes: Primeiro, inspecione visualmente suas amostras calcinadas em busca de pontos pretos (combustão incompleta). Se não houver, audite seu procedimento em busca de variações na temperatura, tempo e limpeza do cadinho.

- Se seu foco principal for caracterizar um novo material: Comece com um método padrão (por exemplo, 550°C por várias horas) e verifique o peso constante. Isso fornece uma linha de base confiável para comparação com outros materiais.

Ao controlar esses fatores, você transforma a análise de cinzas de uma simples medição em uma ferramenta poderosa para entender a qualidade e a composição do seu material.

Tabela Resumo:

| Fator | Impacto no Teor de Cinzas | Consideração Chave |

|---|---|---|

| Composição Intrínseca | Define o valor de base | Herdado da origem (solo, dieta, aditivos) |

| Temperatura de Calcinação | Crítica para a precisão | Muito baixa: combustão incompleta (resultado alto). Muito alta: perda de minerais (resultado baixo) |

| Duração da Calcinação | Garante a combustão completa | Parar no peso constante; tempo insuficiente inflaciona o resultado |

| Preparação da Amostra | Previne contaminação | Homogeneizar a amostra; usar equipamento limpo para evitar distorcer os resultados |

Alcance uma análise de cinzas precisa e repetível em seu laboratório. Resultados inconsistentes podem resultar de variações sutis em seu procedimento. A KINTEK é especializada em fornecer equipamentos laboratoriais confiáveis e suporte especializado para ajudá-lo a dominar seu método de calcinação. Se você trabalha com ciência de alimentos, produtos farmacêuticos ou testes de materiais, nossas soluções são projetadas para suas necessidades específicas. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aumentar sua precisão e eficiência analítica.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o papel de um forno de têmpera a alta temperatura no aço Fe-Cr-Ni-Mn-N? Alcançar a Austenita Monofásica.

- O que é incineração em química? Aumente a Precisão Analítica com Técnicas de Incineração

- Qual é o propósito de usar equipamento de tratamento térmico para eletrólitos 80Li2S·20P2S5? Alcançar Alta Condutividade Iônica

- Por que fornos de mufla ou tubulares de alta precisão são necessários para a calcinação de Ni/CeO2? Domine o Desempenho do Catalisador

- Quais são as funções da filtração a vácuo e dos fornos de laboratório no processamento de PVC/GO? Otimizar a pureza do compósito

- Qual é a segurança de um forno mufla? Garantindo uma Operação Segura com Design e Protocolos Modernos

- Como um forno de sinterização é usado para estudar a evolução estrutural e as propriedades de transporte iônico do Maleato de Cobre Hidratado (CuMH)?

- Como um Forno de Resistência Industrial em Caixa contribui para os experimentos de exposição térmica de longo prazo da liga GH3535?