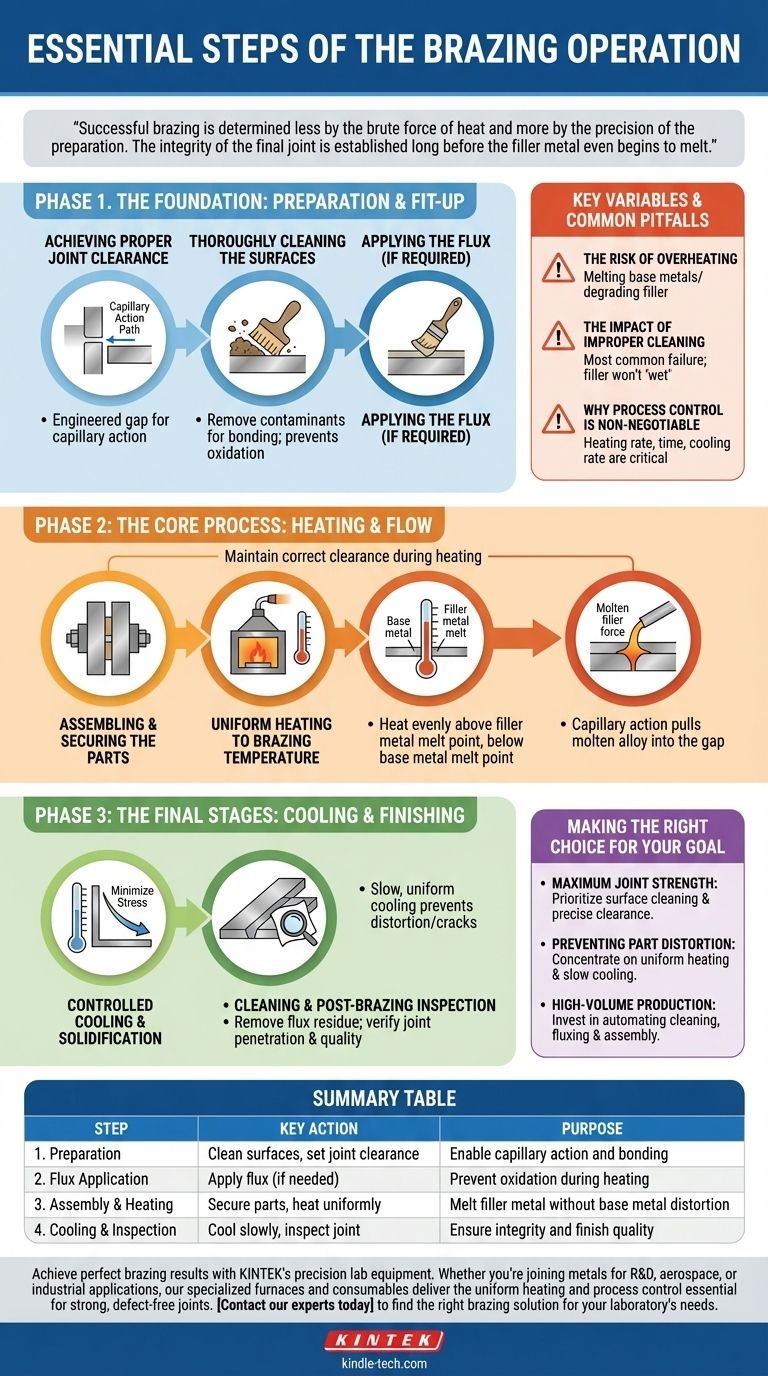

Em sua essência, a brasagem é um processo de múltiplas etapas que envolve a preparação de duas superfícies metálicas com ajuste preciso, a aplicação de um metal de enchimento, o aquecimento do conjunto para derreter o metal de enchimento (mas não os metais base) e permitir que ele seja puxado para dentro da junta por ação capilar antes do resfriamento. As etapas operacionais essenciais são limpeza meticulosa, aplicação de fluxo, montagem das peças, aquecimento uniforme, resfriamento controlado e inspeção final.

A brasagem bem-sucedida é determinada menos pela força bruta do calor e mais pela precisão da preparação. A integridade da junta final é estabelecida muito antes de o metal de enchimento começar a derreter.

A Fundação: Preparação e Ajuste da Junta

A grande maioria das falhas na brasagem pode ser rastreada até uma preparação inadequada. Estas etapas iniciais criam as condições necessárias para uma ligação forte e permanente.

Atingindo a Folga Correta da Junta

O espaço entre as duas superfícies metálicas a serem unidas é fundamental. Essa folga deve ser justa o suficiente para permitir que a ação capilar puxe o metal de enchimento fundido através de toda a junta.

Esta folga não é arbitrária; ela é projetada com precisão com base nos metais base, no metal de enchimento e nas características de expansão térmica envolvidas.

Limpeza Completa das Superfícies

Todos os contaminantes, especialmente óleos, graxas e óxidos, devem ser completamente removidos das superfícies a serem unidas. A presença de qualquer material estranho impedirá que o metal de enchimento molhe e se ligue aos metais base.

Esta etapa pode envolver limpeza química, como o uso de um alcalino para remover um filme de óxido de alumínio, ou métodos mecânicos como escovação com arame ou esmerilhamento.

Aplicação do Fluxo (Se Necessário)

Para muitos tipos de brasagem, um fluxo é aplicado na área da junta antes do aquecimento. Seu propósito principal é proteger as superfícies da oxidação durante o ciclo de aquecimento.

À medida que a temperatura sobe, o fluxo derrete e dissolve quaisquer óxidos superficiais remanescentes, criando uma superfície quimicamente limpa para o metal de enchimento fundido se ligar. Na brasagem a vácuo, a atmosfera controlada serve a essa função protetora, tornando o fluxo desnecessário.

O Processo Central: Aquecimento e Fluxo

Esta é a fase em que a ligação metalúrgica é criada. O objetivo é derreter o metal de enchimento e fazê-lo fluir uniformemente por toda a junta.

Montagem e Fixação das Peças

Uma vez limpos e com fluxo aplicado, os componentes são cuidadosamente montados e fixados. Eles devem ser mantidos firmemente em sua posição final durante todo o ciclo de aquecimento e resfriamento para manter a folga correta da junta.

Aquecimento Uniforme até a Temperatura de Brasagem

Todo o conjunto é aquecido uniformemente até atingir uma temperatura que esteja acima do ponto de fusão do metal de enchimento, mas abaixo do ponto de fusão dos metais base.

Por exemplo, na brasagem de alumínio, o fluxo pode derreter entre 565-572°C, com o metal de enchimento derretendo logo depois, entre 577-600°C. Aquecer muito rapidamente ou de forma desigual pode causar distorção e uma junta incompleta.

Puxando o Metal de Enchimento para Dentro da Junta

Assim que o metal de enchimento derrete, a força da ação capilar o puxa para o espaço estreito entre os metais base. É por isso que a limpeza e a folga adequadas são tão críticas—elas criam o caminho ideal para a liga fundida fluir.

As Etapas Finais: Resfriamento e Acabamento

O processo não está completo até que a peça tenha retornado com segurança à temperatura ambiente e verificado se atende aos padrões de qualidade.

Resfriamento Controlado e Solidificação

O conjunto deve ser resfriado lenta e uniformemente. Isso minimiza as tensões térmicas internas que poderiam rachar a junta ou distorcer a peça à medida que ela se solidifica e contrai.

Limpeza e Inspeção Pós-Brasagem

Após o resfriamento, qualquer resíduo de fluxo remanescente deve ser removido, pois pode ser corrosivo. A junta concluída é então inspecionada minuciosamente quanto à qualidade, garantindo que o metal de enchimento penetrou totalmente na junta e que não há vazios ou defeitos.

Dependendo da aplicação, tratamentos pós-brasagem adicionais, como usinagem ou acabamento de superfície, podem ser necessários.

Variáveis Chave e Armadilhas Comuns

Embora as etapas sejam diretas, o sucesso depende do controle de vários fatores críticos. O gerenciamento inadequado de qualquer um deles pode levar a uma junta falha.

O Risco de Superaquecimento

Aquecer o conjunto muito acima do ponto de fusão do metal de enchimento pode danificar ou derreter os metais base. Também pode degradar as propriedades do metal de enchimento, resultando em uma junta fraca e quebradiça.

O Impacto da Limpeza Inadequada

Esta é a causa mais comum de falha na brasagem. Se as superfícies não estiverem perfeitamente limpas, o metal de enchimento não "molhará" o metal base, o que significa que ele se aglomerará em vez de fluir, criando vazios e impedindo a formação de uma ligação.

Por Que o Controle do Processo Não é Negociável

Fatores como a taxa de aquecimento, o tempo de permanência na temperatura e a taxa de resfriamento não são sugestões—são parâmetros críticos do processo. Eles devem ser otimizados para as ligas específicas, geometria da peça e forno utilizados para alcançar resultados consistentes e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A ênfase que você coloca em cada etapa depende do resultado desejado.

- Se o seu foco principal for a máxima resistência da junta: Priorize a limpeza meticulosa da superfície e o alcance da folga da junta projetada com precisão para garantir o preenchimento capilar completo.

- Se o seu foco principal for evitar a distorção da peça: Concentre-se no aquecimento uniforme e em um ciclo de resfriamento lento e controlado para minimizar a tensão térmica interna.

- Se o seu foco principal for a produção de alto volume: Invista na automação das etapas de limpeza, aplicação de fluxo e montagem para garantir consistência absoluta de uma peça para a outra.

Em última análise, a brasagem bem-sucedida é um sistema onde cada etapa possibilita diretamente o sucesso da próxima.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação | Limpar superfícies, definir folga da junta | Permitir ação capilar e ligação |

| 2. Aplicação de Fluxo | Aplicar fluxo (se necessário) | Prevenir oxidação durante o aquecimento |

| 3. Montagem e Aquecimento | Fixar peças, aquecer uniformemente | Derreter o metal de enchimento sem distorção do metal base |

| 4. Resfriamento e Inspeção | Resfriar lentamente, inspecionar a junta | Garantir integridade e qualidade do acabamento |

Obtenha resultados perfeitos de brasagem com os equipamentos de laboratório de precisão da KINTEK. Quer você esteja unindo metais para P&D, aeroespacial ou aplicações industriais, nossos fornos e consumíveis especializados fornecem o aquecimento uniforme e o controle de processo essenciais para juntas fortes e sem defeitos. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de brasagem certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto