Em sua essência, o projeto de um sistema de aquecimento por indução é um quebra-cabeça eletrotérmico. Os elementos primários são uma fonte de alimentação de alta frequência, uma bobina de indução com formato preciso e a peça de trabalho a ser aquecida, todos trabalhando em conjunto. O processo de projeto envolve a seleção da potência, frequência e geometria da bobina corretas para gerar calor eletromagneticamente, exatamente onde e quando você precisa.

O sucesso de qualquer projeto de aquecimento por indução depende de um princípio: corresponder as características elétricas do sistema às propriedades do material da peça de trabalho e ao resultado de aquecimento desejado. É um equilíbrio cuidadoso de frequência, potência e geometria da bobina para controlar a profundidade, a taxa e a localização do calor.

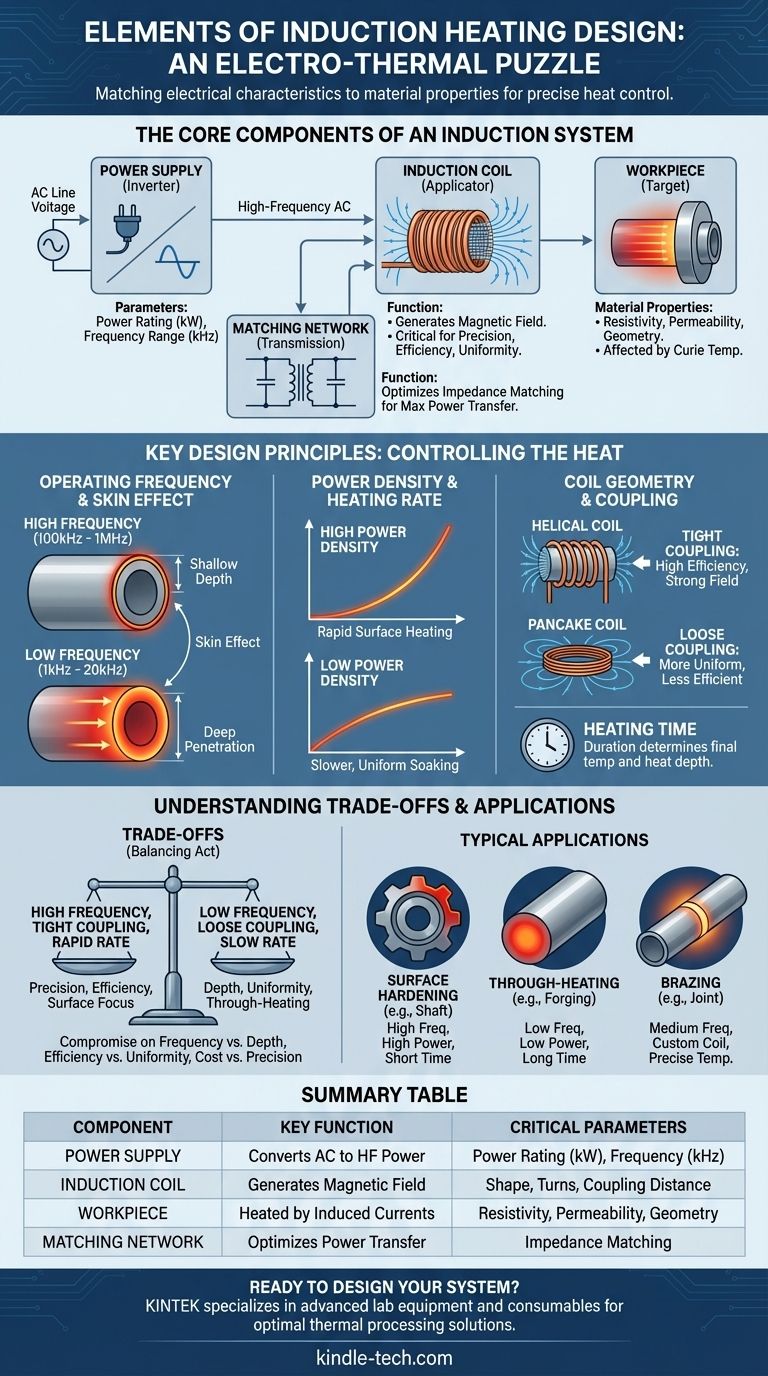

Os Componentes Essenciais de um Sistema de Indução

Uma configuração de aquecimento por indução é um sistema integrado. Entender como cada componente contribui é o primeiro passo para um projeto bem-sucedido.

A Fonte de Alimentação: O Motor

A fonte de alimentação, ou inversor, é o coração do sistema. Ela converte a tensão da linha CA padrão em eletricidade CA de alta frequência.

Os dois parâmetros mais críticos da fonte de alimentação são sua potência nominal (kW) e sua faixa de frequência (kHz). A potência nominal dita quanta energia pode ser entregue, o que influencia a taxa máxima de aquecimento.

A Bobina de Indução: O Aplicador

A bobina de indução (ou indutor) é um condutor de cobre com formato personalizado, tipicamente resfriado a água, que gera o campo magnético alternado. Este campo é o que induz a corrente de aquecimento na peça de trabalho.

O projeto da bobina é, sem dúvida, o elemento mais crítico para a precisão. Sua forma, número de voltas e proximidade com a peça determinam a eficiência e a uniformidade do padrão de aquecimento.

A Peça de Trabalho: O Alvo

A própria peça de trabalho é um componente elétrico ativo no circuito. Suas propriedades materiais — resistividade, permeabilidade magnética e geometria — ditam como ela responderá ao campo magnético.

Por exemplo, aços magnéticos são muito mais fáceis de aquecer abaixo de sua temperatura Curie (cerca de 770°C ou 1420°F) do que materiais não magnéticos como alumínio ou cobre.

A Rede de Casamento: A Transmissão

Frequentemente alojada com a fonte de alimentação ou em uma "estação de calor" separada, uma rede de casamento de capacitores e transformadores ajusta o sistema.

Sua função é casar a impedância elétrica da bobina e da peça de trabalho com o ponto de operação ideal da fonte de alimentação. Um sistema bem casado garante que a potência máxima seja transferida para a peça, em vez de ser desperdiçada como calor nos componentes.

Princípios Chave de Projeto: Controlando o Calor

Os componentes são apenas as ferramentas. O verdadeiro trabalho de projeto reside na aplicação de princípios físicos essenciais para alcançar um resultado térmico específico, como endurecimento superficial, fusão ou brasagem.

Frequência de Operação: Definindo o "Efeito Pelicular"

A escolha de projeto mais importante é a frequência de operação. Correntes de alta frequência tendem a fluir apenas na superfície de um condutor, um fenômeno conhecido como efeito pelicular.

Uma frequência mais alta resulta em uma profundidade de aquecimento mais rasa (profundidade de referência). Uma frequência mais baixa permite que as correntes induzidas penetrem mais profundamente no material.

- Alta Frequência (100 kHz - 1 MHz): Ideal para endurecimento superficial, brasagem de materiais finos ou aquecimento de peças muito pequenas.

- Baixa Frequência (1 kHz - 20 kHz): Usada para aquecimento passante de grandes tarugos, forjamento ou endurecimento profundo da caixa.

Densidade de Potência: Definindo a Taxa de Aquecimento

A densidade de potência é a quantidade de potência aplicada por unidade de área de superfície (por exemplo, Watts por cm²). Ela controla diretamente a rapidez com que a superfície da peça de trabalho aquece.

Alta densidade de potência proporciona aquecimento rápido, o que é essencial para tratamentos superficiais onde se deseja aquecer a superfície antes que o núcleo fique quente. Menor densidade de potência resulta em aquecimento mais lento e suave, permitindo que o calor se espalhe uniformemente pela peça.

Geometria da Bobina e Acoplamento: Focando a Energia

A distância de acoplamento – a lacuna entre a bobina e a peça de trabalho – é crítica. Um acoplamento mais apertado (uma lacuna menor) resulta em uma transferência de energia mais eficiente e um campo magnético mais forte.

A forma da bobina também deve espelhar a geometria da peça para garantir um aquecimento uniforme. Uma peça cilíndrica usa uma bobina helicoidal (solenoide), enquanto uma superfície plana pode usar uma bobina "panqueca".

Tempo de Aquecimento: Atingindo a Temperatura Alvo

Finalmente, o tempo de aquecimento é a duração durante a qual a potência é aplicada. Isso, combinado com a densidade de potência, determina a temperatura final e a profundidade até a qual o calor se conduz da superfície para o núcleo da peça.

Compreendendo as Compensações

Todo projeto de indução envolve o equilíbrio de fatores concorrentes. Estar ciente dessas compensações é a marca de um projetista experiente.

Frequência vs. Profundidade de Aquecimento

Este é o compromisso fundamental. Você não pode obter aquecimento profundo e passante com uma frequência muito alta, e não pode obter endurecimento superficial preciso e raso com uma frequência muito baixa. A frequência deve ser escolhida para corresponder à profundidade de aquecimento alvo para o material específico.

Eficiência vs. Uniformidade

Acoplar firmemente a bobina à peça é altamente eficiente, transferindo a quantidade máxima de energia. No entanto, pode criar pontos quentes e aquecimento não uniforme, especialmente em cantos afiados.

Afrouxar o acoplamento proporciona um padrão de aquecimento mais uniforme, mas reduz a eficiência energética, exigindo mais potência ou um tempo de aquecimento mais longo para alcançar o mesmo resultado.

Custo vs. Precisão

Uma bobina simples de uma única volta e uma fonte de alimentação básica podem ser baratas. No entanto, alcançar um padrão de aquecimento complexo em uma peça intrincada pode exigir um sistema de varredura sofisticado e multieixos, uma bobina usinada em CNC e uma fonte de alimentação avançada, aumentando significativamente o custo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita o projeto. Não existe uma configuração "melhor"; existe apenas a melhor configuração para o seu objetivo específico de processamento térmico.

- Se o seu foco principal é endurecer superficialmente um eixo de aço: Você usará uma alta frequência, uma alta densidade de potência e um tempo de aquecimento muito curto para aquecer rapidamente a camada externa antes do resfriamento.

- Se o seu foco principal é aquecer completamente um grande tarugo de alumínio para forjamento: Você usará uma baixa frequência e um tempo de aquecimento mais longo para permitir que o calor penetre e se espalhe uniformemente por toda a peça.

- Se o seu foco principal é brasagem de uma junta cobre-aço: Você usará uma frequência média a alta e uma bobina com formato personalizado projetada para aquecer a área da junta até o ponto de fusão da liga de brasagem sem superaquecer os componentes circundantes.

Ao dominar esses elementos essenciais, você pode projetar um processo de indução que não é apenas rápido e eficiente, mas também precisamente adaptado às suas necessidades de fabricação.

Tabela Resumo:

| Componente | Função Chave | Parâmetros Críticos |

|---|---|---|

| Fonte de Alimentação | Converte CA em potência de alta frequência | Potência nominal (kW), Frequência (kHz) |

| Bobina de Indução | Gera campo magnético para aquecimento | Forma, voltas, distância de acoplamento |

| Peça de Trabalho | Material aquecido por correntes induzidas | Resistividade, permeabilidade, geometria |

| Rede de Casamento | Otimiza a eficiência da transferência de potência | Casamento de impedância |

Pronto para projetar um sistema de aquecimento por indução preciso e eficiente para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, oferecendo soluções personalizadas para seus desafios de processamento térmico. Seja para endurecimento superficial, brasagem ou aquecimento passante, nossa experiência garante desempenho e confiabilidade ideais. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Prensa de Placa Plana Quantitativa com Aquecimento Infravermelho

- Circulador de Água de Aquecimento e Refrigeração de 30L para Reação de Temperatura Constante de Alta e Baixa Temperatura

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

- Circulador de Banho de Água de Aquecimento e Resfriamento de 50L para Reação de Temperatura Constante de Alta e Baixa Temperatura

- Circulador de Água de Aquecimento e Resfriamento de 20L para Reação de Temperatura Constante de Alta e Baixa Temperatura

As pessoas também perguntam

- O que é uma boa mini prensa térmica? Obtenha Resultados Profissionais em Itens Pequenos e Complexos

- Qual o papel dos moldes na formação de chapas de Rutênio? Domine a Fabricação de Rutênio de Alta Densidade

- Quais são as funções primárias dos moldes de grafite na sinterização por prensagem a quente? Alcance a precisão em cerâmica de nitreto de silício

- Por que moldes de precisão e controle de pressão são essenciais ao usar equipamentos de prensagem a quente para preparar materiais detectores semicondutores de brometo de tálio (TlBr)?

- Qual é a temperatura padrão para uma prensa térmica? Domine as Configurações Perfeitas para Transferências Duráveis