As principais desvantagens da evaporação térmica são os seus altos níveis de contaminação do filme, a baixa densidade do filme resultante e a sua incompatibilidade com materiais de alto ponto de fusão. Estes problemas decorrem da simplicidade inerente do método, que envolve aquecer todo o material fonte e o seu recipiente (um cadinho ou barco) até ao ponto de vaporização.

Embora valorizada pela sua simplicidade e baixo custo, a evaporação térmica oferece controlo limitado sobre o processo de deposição. Esta falta de controlo é a causa direta das suas principais desvantagens: níveis de impureza mais elevados e qualidade de filme mais fraca em comparação com técnicas mais avançadas.

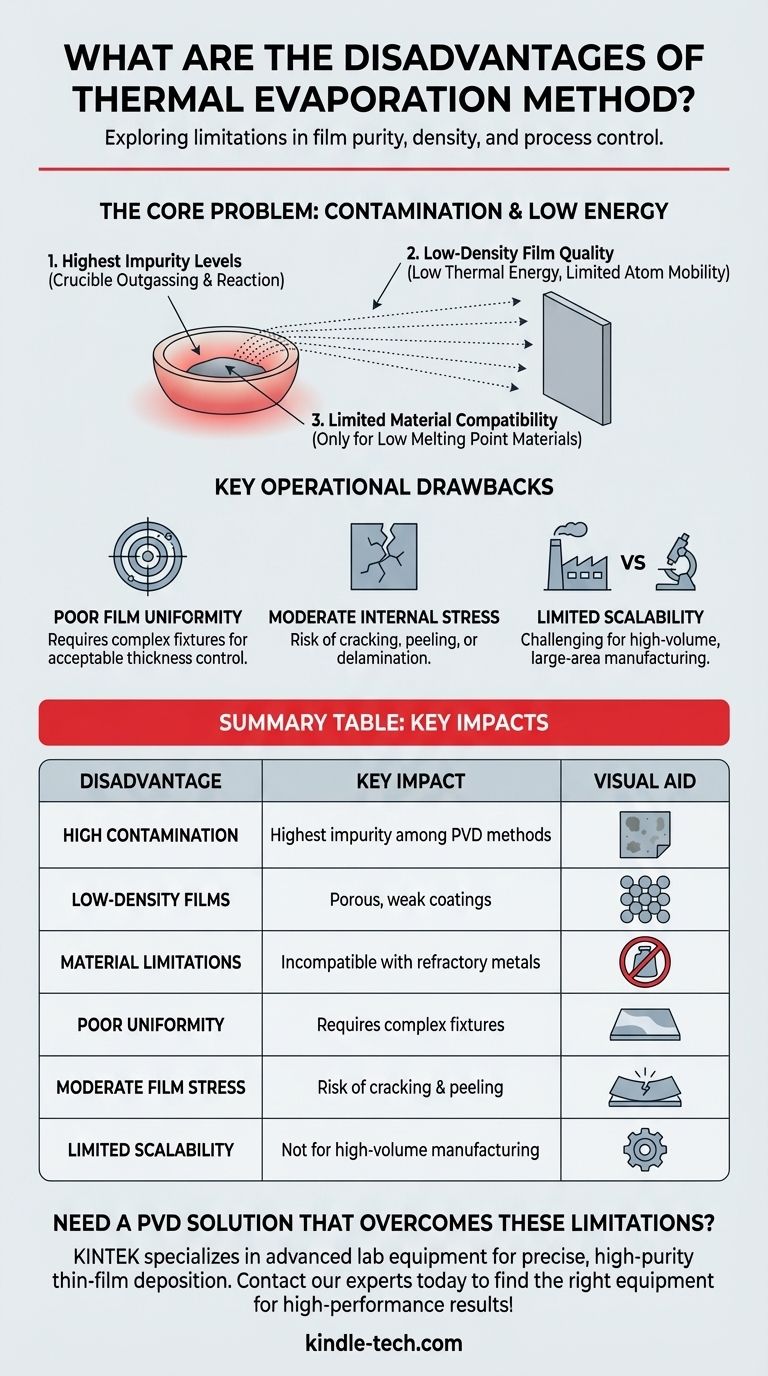

O Problema Central: Contaminação e Baixa Energia

As limitações fundamentais da evaporação térmica são um resultado direto de como ela gera vapor. Ao aquecer todo o recipiente da fonte, o processo introduz variáveis difíceis de controlar, afetando a qualidade do filme final.

Os Níveis de Impureza Mais Elevados

A evaporação térmica é conhecida por ter os níveis de impureza mais altos entre todos os métodos de Deposição Física de Vapor (PVD). Como o cadinho ou barco que contém o material fonte também é aquecido a temperaturas extremas, o próprio material do recipiente pode libertar gases ou reagir com o material evaporado, contaminando o fluxo de vapor e incorporando impurezas no filme depositado.

Qualidade de Filme de Baixa Densidade

Os átomos que evaporam da fonte fazem-no com energia térmica relativamente baixa. Quando aterram no substrato, têm mobilidade limitada para se organizarem numa estrutura densa e compacta. Isto resulta em filmes mais porosos e com menor densidade, o que pode comprometer as suas propriedades mecânicas e óticas. Isto pode ser parcialmente melhorado com técnicas como o auxílio iónico (ion-assist), mas a qualidade base permanece inferior à de outros métodos.

Compatibilidade Limitada de Materiais

Este método é adequado apenas para materiais com pontos de fusão relativamente baixos, como alumínio ou prata. Materiais que requerem temperaturas muito altas para evaporar, como metais refratários (ex: tungsténio, molibdénio), não são compatíveis. Tentar aquecer estes materiais geralmente danificaria o elemento de aquecimento ou o cadinho antes que ocorresse uma evaporação significativa.

Desvantagens Operacionais Chave

Além da qualidade do filme em si, o processo apresenta várias limitações práticas que afetam a sua utilização em ambientes de fabrico.

Uniformidade Pobre do Filme

Sem hardware adicional, a evaporação térmica produz filmes com uniformidade de espessura pobre. O vapor segue naturalmente um caminho de linha de visão da fonte para o substrato, criando um depósito mais espesso diretamente acima da fonte e depósitos mais finos em direção às bordas. A obtenção de uma uniformidade aceitável requer adições complexas e dispendiosas, como dispositivos de substrato planetário e máscaras de uniformidade.

Tensão Interna Moderada

Os filmes depositados por evaporação térmica exibem frequentemente tensão interna moderada. Esta tensão ou compressão inerente pode fazer com que o filme rache, descasque ou se delamine do substrato com o tempo, especialmente quando sujeito a ciclos térmicos.

Escalabilidade Limitada

Embora excelente para investigação em escala laboratorial e produção de pequenos lotes, o método enfrenta desafios de escalabilidade. Manter o aquecimento uniforme e a deposição em áreas muito grandes é difícil, tornando-o menos adequado para fabrico de alto volume em comparação com outras técnicas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender estas desvantagens é fundamental para selecionar a técnica de deposição correta. A escolha depende inteiramente de equilibrar a necessidade de qualidade do filme com restrições orçamentais e de material.

- Se o seu foco principal é a deposição de baixo custo de metais simples: A evaporação térmica é uma excelente escolha para aplicações como contactos elétricos básicos ou revestimentos decorativos onde a pureza imaculada não é a principal preocupação.

- Se o seu foco principal são filmes densos e de alta pureza para dispositivos avançados: A contaminação inerente e a baixa densidade tornam outros métodos PVD, como a pulverização catódica (sputtering) ou a evaporação por feixe de eletrões, uma opção muito mais segura e fiável.

- Se o seu foco principal é a deposição de materiais de alto ponto de fusão ou refratários: Este método é fundamentalmente inadequado, e deve utilizar um processo de energia mais elevada, como a evaporação por feixe de eletrões ou a pulverização catódica.

Ao alinhar as capacidades do método com os requisitos de desempenho específicos do seu projeto, pode evitar falhas dispendiosas e garantir um resultado bem-sucedido.

Tabela de Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Alta Contaminação | Níveis de impureza mais altos entre os métodos PVD devido à libertação de gases do cadinho. |

| Filmes de Baixa Densidade | Revestimentos porosos e fracos devido à deposição de átomos de baixa energia. |

| Limitações de Material | Incompatível com materiais de alto ponto de fusão, como metais refratários. |

| Uniformidade Pobre | Requer dispositivos complexos para um controlo de espessura aceitável. |

| Tensão Moderada do Filme | Risco de fissuração, descamação ou delaminação ao longo do tempo. |

| Escalabilidade Limitada | Desafiador para fabrico de alto volume e grande área. |

Precisa de uma solução PVD que supere as limitações da evaporação térmica?

A KINTEK especializa-se em equipamento laboratorial avançado e consumíveis para deposição de filmes finos precisa e de alta pureza. Quer necessite de revestimentos de maior densidade, compatibilidade com materiais refratários ou soluções de fabrico escaláveis, a nossa experiência em sistemas de pulverização catódica e evaporação por feixe de eletrões pode garantir o sucesso do seu projeto.

Contacte os nossos especialistas hoje mesmo para discutir a sua aplicação específica e encontrar o equipamento certo para resultados de alto desempenho!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos