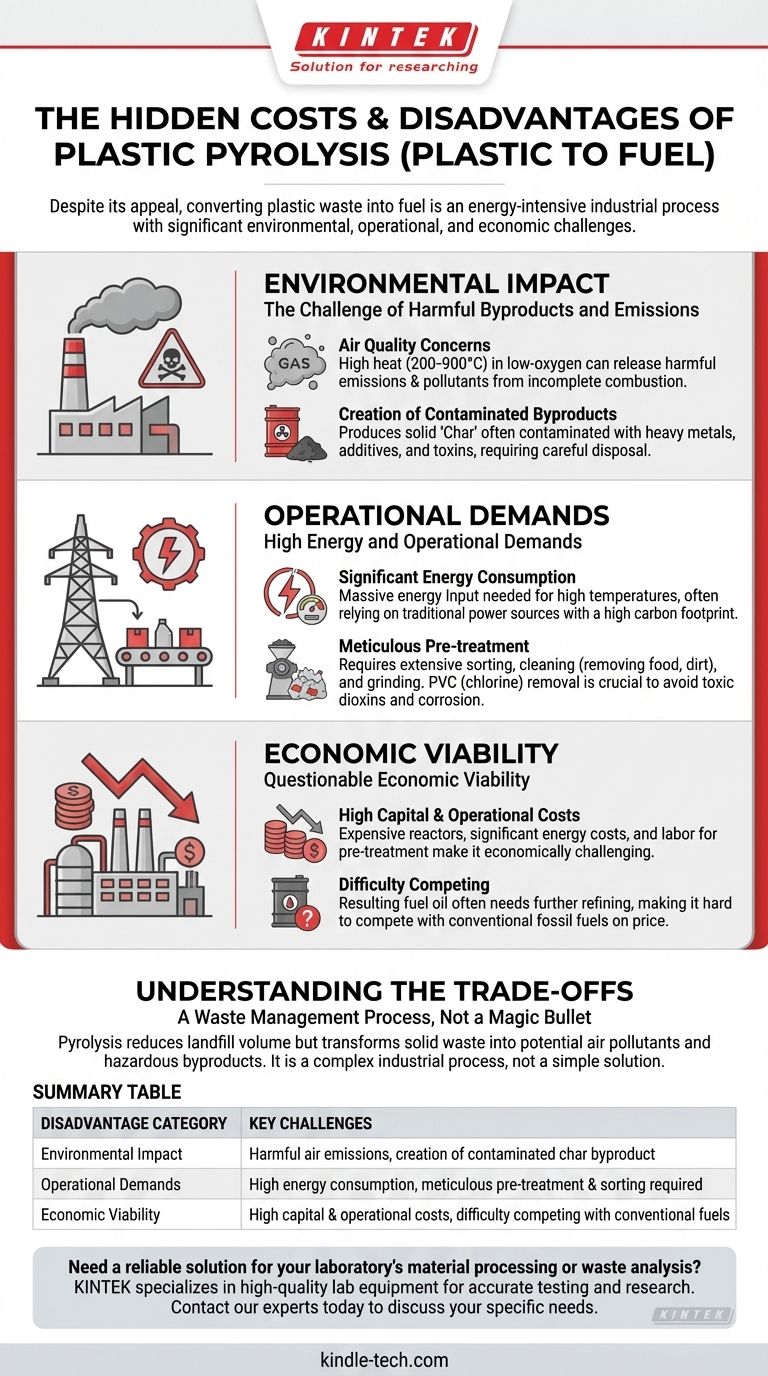

Apesar do seu apelo, o processo de conversão de resíduos plásticos em combustível através da pirólise está repleto de desvantagens ambientais, operacionais e econômicas significativas. As altas temperaturas necessárias e a complexidade química dos resíduos plásticos mistos criam desafios que são frequentemente ignorados, incluindo o potencial de emissões atmosféricas nocivas e a criação de outros subprodutos contaminados que requerem gestão cuidadosa.

O desafio central da pirólise de plástico é que não se trata de uma solução limpa ou simples. É um processo industrial intensivo em energia que pode trocar uma forma de poluição (resíduos sólidos) por outra (emissões atmosféricas e subprodutos perigosos) se não for executado sob controles rigorosos e dispendiosos.

O Desafio dos Subprodutos Nocivos e Emissões

A principal promessa da pirólise é decompor plásticos complexos em substâncias mais simples e úteis. No entanto, a realidade desta decomposição química é confusa e cria resultados que podem ser tão problemáticos quanto os resíduos originais.

Preocupações com a Qualidade do Ar

O processo requer o aquecimento do plástico a temperaturas extremamente altas (200-900°C) em um ambiente com baixo teor de oxigênio. Se o sistema não for perfeitamente projetado, operado e mantido, essas condições podem levar à liberação de emissões nocivas na atmosfera, impactando negativamente a qualidade do ar.

Quaisquer vazamentos ou combustão incompleta podem liberar um coquetel de poluentes, minando a alegação da tecnologia como uma solução "ecologicamente correta".

Criação de Subprodutos Contaminados

A pirólise não cria apenas combustível líquido. Também produz um resíduo sólido conhecido como carvão e gases não condensáveis. A composição deste carvão pode estar contaminada com metais pesados, aditivos e outras toxinas presentes no resíduo plástico original, tornando o seu descarte um novo desafio ambiental.

Altas Demandas de Energia e Operacionais

A simplicidade teórica de "aquecer plástico" esconde uma realidade industrial complexa e intensiva em recursos. Os requisitos operacionais para uma pirólise bem-sucedida são uma grande desvantagem, afetando tanto a sua pegada ambiental quanto a viabilidade econômica.

Consumo Significativo de Energia

Atingir e manter as altas temperaturas necessárias para a pirólise exige uma quantidade enorme de energia. O balanço energético de toda a operação pode ser desfavorável, o que significa que a energia necessária para operar a usina pode ser substancial em relação ao valor energético do combustível que ela produz.

Esta alta entrada de energia muitas vezes depende de fontes de energia tradicionais, contribuindo para uma pegada de carbono que pode anular os benefícios da reciclagem de plástico.

A Necessidade de Pré-tratamento Meticuloso

Os resíduos plásticos não são uma matéria-prima uniforme ou limpa. As referências observam a necessidade de remover impurezas e moer o material, mas esta etapa é um grande fardo operacional. Resíduos de alimentos, sujeira e outros materiais não plásticos devem ser removidos.

Além disso, diferentes tipos de plástico (como PVC, que contém cloro) podem corroer equipamentos e criar substâncias altamente tóxicas, como dioxinas, durante o aquecimento, exigindo uma triagem cuidadosa antes do processamento. Este pré-tratamento adiciona custo, mão de obra e complexidade significativos.

Compreendendo as Compensações (Trade-offs)

Ver a pirólise como uma cura perfeita para a poluição plástica é uma armadilha comum. Reconhecer suas compensações é fundamental para qualquer avaliação séria da tecnologia.

Um Processo de Gestão de Resíduos, Não uma Solução Mágica

A pirólise é fundamentalmente uma tecnologia de processamento de resíduos. Pode reduzir o volume de plástico enviado para aterros sanitários, mas não elimina o problema central. Transforma um problema visível de resíduos sólidos em problemas menos visíveis, mas potencialmente mais prejudiciais, relacionados à qualidade do ar e subprodutos perigosos.

Viabilidade Econômica Questionável

A combinação de altos custos de capital para o reator, custos operacionais contínuos significativos e mão de obra intensiva para pré-tratamento torna a pirólise economicamente desafiadora. O óleo combustível resultante muitas vezes requer refino adicional para ser utilizável, adicionando outra camada de despesa. Isso torna difícil para o combustível derivado da pirólise competir em preço com os combustíveis fósseis convencionais.

Avaliando a Pirólise para o Seu Objetivo

Para tomar uma decisão informada, você deve alinhar as capacidades da tecnologia com seu objetivo específico.

- Se o seu foco principal for a sustentabilidade ambiental: Você deve exigir uma análise completa do ciclo de vida, incluindo a fonte de energia da usina e um plano transparente para gerenciar todos os subprodutos e emissões.

- Se o seu foco principal for o investimento econômico: Você deve avaliar rigorosamente o custo e a consistência da sua matéria-prima plástica, pois a eficiência operacional e a lucratividade são altamente sensíveis à qualidade dos resíduos e às demandas de pré-tratamento.

Em última análise, uma avaliação clara revela que a pirólise não é uma solução simples, mas sim um processo industrial complexo com limitações sérias que devem ser cuidadosamente gerenciadas.

Tabela de Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Impacto Ambiental | Emissões atmosféricas nocivas, criação de subproduto de carvão contaminado |

| Demandas Operacionais | Alto consumo de energia, pré-tratamento e triagem meticulosos necessários |

| Viabilidade Econômica | Altos custos de capital e operacionais, dificuldade em competir com combustíveis convencionais |

Precisa de uma solução confiável para o processamento de materiais ou análise de resíduos do seu laboratório? Os desafios de processos complexos como a pirólise sublinham a necessidade de equipamentos precisos e confiáveis. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, fornecendo as ferramentas necessárias para testes, análises e pesquisas precisas. Deixe-nos ajudá-lo a otimizar suas operações e atingir seus objetivos de sustentabilidade com confiança. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

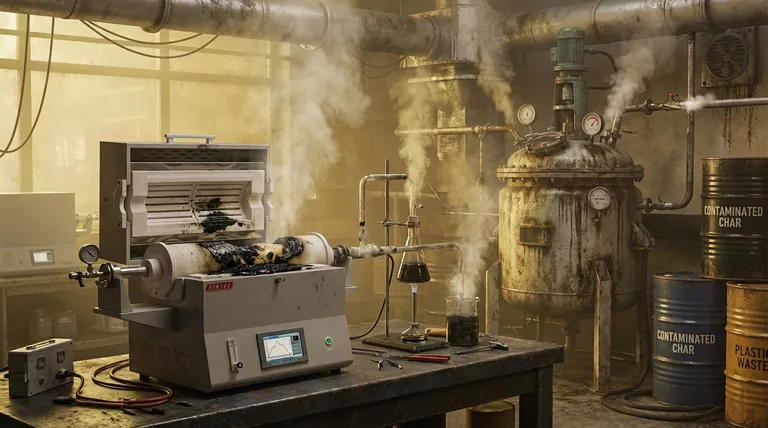

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de alumina? Prolongue a vida útil do tubo com manutenção adequada

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Quais são as aplicações de um forno tubular? Desvende o Processamento Preciso de Alta Temperatura

- Qual é a diferença entre um forno tubular e um forno mufla? Escolha a Ferramenta Certa para a Sua Aplicação