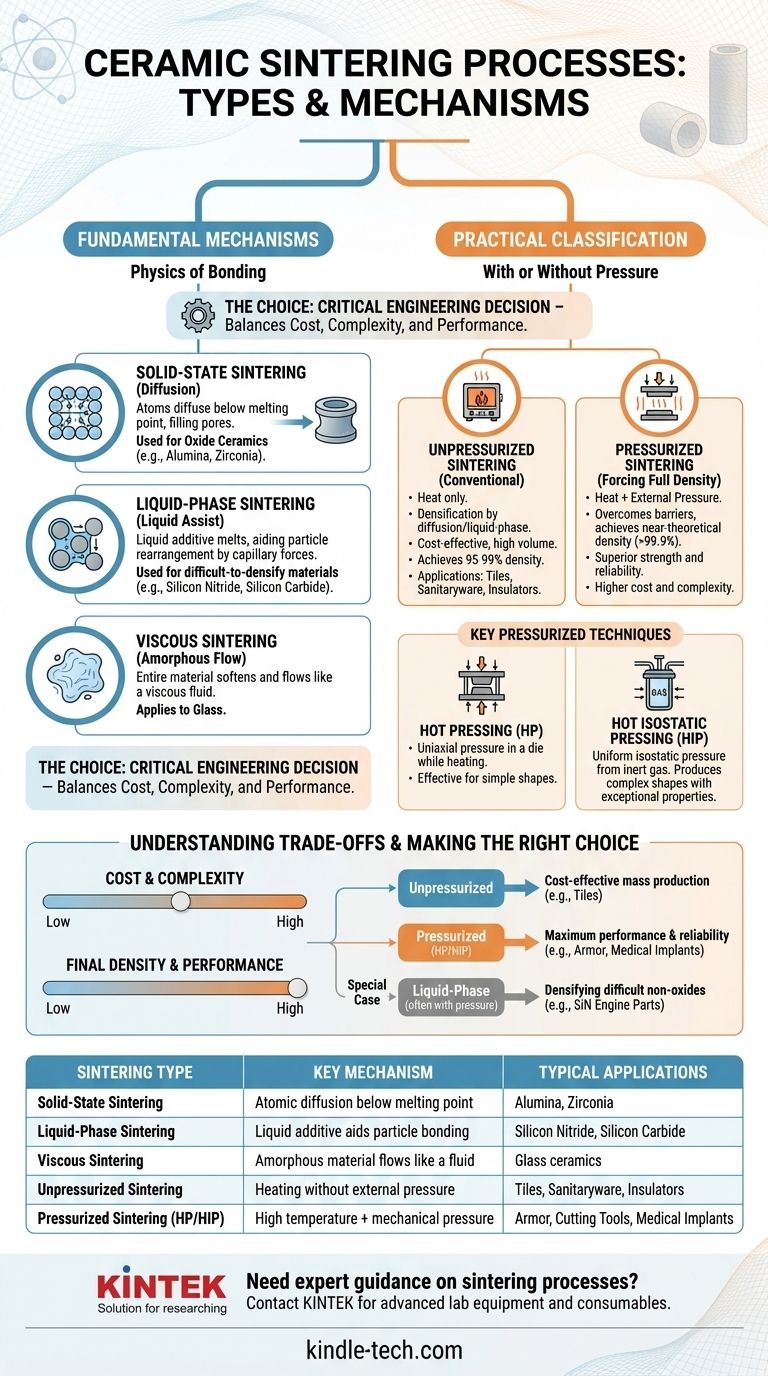

Em sua essência, os processos de sinterização de cerâmica são categorizados principalmente de duas maneiras: pelo mecanismo físico que impulsiona a densificação e pelas condições de processamento utilizadas. Os mecanismos fundamentais são a sinterização em estado sólido, onde os átomos se difundem através de um sólido, e a sinterização em fase líquida, onde um aditivo líquido auxilia o rearranjo das partículas. Estes são aplicados usando métodos não pressurizados (convencionais) ou técnicas pressurizadas para alcançar as propriedades finais desejadas.

A escolha de um processo de sinterização não é arbitrária; é uma decisão de engenharia crítica. Representa um equilíbrio entre o custo de fabricação, a complexidade do processamento e os requisitos de desempenho final — como densidade e resistência mecânica — exigidos pela aplicação específica da cerâmica.

Os Mecanismos Fundamentais da Sinterização

Para entender os diferentes processos, você deve primeiro compreender a física subjacente de como as partículas cerâmicas individuais se ligam para formar um objeto denso e sólido. Os mecanismos primários são distinguidos pelo estado da matéria envolvido durante o aquecimento.

Sinterização em Estado Sólido: Difusão em Ação

A sinterização em estado sólido, também chamada de sinterização em fase sólida, é um processo onde um compacto de pó cerâmico é aquecido a uma alta temperatura, tipicamente abaixo de seu ponto de fusão.

Nesta temperatura, os átomos ganham energia suficiente para se difundirem através dos limites das partículas adjacentes. Este movimento atômico preenche gradualmente os poros entre as partículas, fazendo com que o componente encolha e se densifique. Este é o método principal usado para muitas cerâmicas de óxido como alumina e zircônia.

Sinterização em Fase Líquida: Um Auxílio Líquido

A sinterização em fase líquida é usada para materiais que são muito difíceis de densificar usando apenas a difusão, como o nitreto de silício e o carboneto de silício.

Neste processo, pequenas quantidades de um aditivo são misturadas com o pó cerâmico. Na temperatura de sinterização, este aditivo derrete e forma uma fase líquida que molha as partículas cerâmicas sólidas. As forças capilares deste líquido puxam as partículas, acelerando dramaticamente o rearranjo e a densificação.

Sinterização Viscosa: O Fluxo de Materiais Amorfo

Um terceiro mecanismo, menos comum, é a sinterização viscosa, que se aplica a materiais amorfos como o vidro.

Em vez de partículas distintas se difundirem, o material inteiro amolece e se comporta como um fluido altamente viscoso. Sob a força da tensão superficial, o material flui lentamente para minimizar sua área superficial, o que naturalmente elimina os poros e leva à densificação.

Classificação Prática: Com ou Sem Pressão

Além do mecanismo atômico, a distinção prática mais significativa entre os processos de sinterização é o uso de pressão externa. Essa escolha impacta diretamente a densidade final, as propriedades mecânicas e o custo da peça cerâmica.

Sinterização Não Pressurizada: O Caminho Convencional

A sinterização não pressurizada, frequentemente chamada de sinterização convencional ou sem pressão, é o método mais comum e econômico.

Um corpo verde (um compacto de pó prensado) é simplesmente aquecido em um forno. A densificação ocorre exclusivamente através dos mecanismos de difusão ou formação de fase líquida descritos anteriormente. Embora eficaz para muitas aplicações como azulejos e louças sanitárias, pode deixar alguma porosidade residual.

Sinterização Pressurizada: Forçando a Densidade Total

A sinterização pressurizada combina alta temperatura com a aplicação simultânea de pressão mecânica externa. Essa pressão força fisicamente as partículas a se unirem, superando barreiras à densificação e permitindo a criação de cerâmicas quase sem poros.

Essa abordagem é essencial para aplicações de alto desempenho onde a máxima resistência e confiabilidade são inegociáveis.

Principais Técnicas Pressurizadas

Várias técnicas especializadas se enquadram no guarda-chuva da sinterização pressurizada:

- Prensagem a Quente (HP): O pó é colocado em uma matriz e prensado uniaxialmente enquanto é aquecido. É altamente eficaz, mas geralmente limitado a formas simples.

- Prensagem Isostática a Quente (HIP): Um componente é aquecido em um vaso de alta pressão, onde um gás inerte aplica pressão uniforme e isostática (igual em todas as direções). Isso pode produzir formas complexas com densidade excepcionalmente alta e propriedades mecânicas superiores.

Compreendendo as Trocas

A escolha de um processo de sinterização requer uma compreensão clara de suas vantagens e limitações inerentes. O "melhor" método depende inteiramente do material e do objetivo.

Custo e Complexidade

A sinterização não pressurizada é relativamente simples e utiliza equipamentos de forno padrão, tornando-a ideal para produção em alto volume e baixo custo. Métodos pressurizados como o HIP exigem equipamentos altamente especializados e caros e aumentam significativamente os custos e a complexidade do processamento.

Densidade Final e Desempenho

A sinterização pressurizada é incomparável para alcançar densidade quase teórica (>99,9%). Essa ausência de porosidade leva a uma melhoria dramática nas propriedades mecânicas, como resistência, dureza e tenacidade à fratura. A sinterização convencional frequentemente resulta em densidades entre 95-99%, o que é suficiente para muitas, mas não todas as aplicações.

Restrições de Materiais

Algumas cerâmicas de alta covalência, como o carboneto de silício, resistem à difusão em estado sólido. Para esses materiais, a densificação é quase impossível sem o auxílio de formadores de fase líquida ou da força motriz da pressão externa.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do processo de sinterização deve estar alinhada com as propriedades do seu material e os requisitos de uso final.

- Se seu foco principal é a produção em massa econômica (por exemplo, azulejos cerâmicos, isoladores): A sinterização convencional, não pressurizada, é o padrão da indústria.

- Se seu foco principal é o máximo desempenho e confiabilidade (por exemplo, armaduras, ferramentas de corte, implantes médicos): Métodos assistidos por pressão, como a Prensagem Isostática a Quente (HIP), são necessários para alcançar densidade quase total.

- Se seu foco principal é a densificação de cerâmicas não óxidas difíceis (por exemplo, peças de motor de nitreto de silício): A sinterização em fase líquida, frequentemente combinada com uma técnica pressurizada, é a abordagem mais eficaz.

Compreender essas distinções fundamentais permite que você selecione o caminho de fabricação preciso necessário para alcançar o desempenho alvo do seu material.

Tabela Resumo:

| Tipo de Sinterização | Mecanismo Chave | Aplicações Típicas |

|---|---|---|

| Sinterização em Estado Sólido | Difusão atômica abaixo do ponto de fusão | Alumina, Zircônia |

| Sinterização em Fase Líquida | Aditivo líquido auxilia a ligação das partículas | Nitreto de Silício, Carboneto de Silício |

| Sinterização Viscosa | Material amorfo flui como um fluido | Cerâmicas de vidro |

| Sinterização Não Pressurizada | Aquecimento sem pressão externa | Azulejos, Louças Sanitárias, Isoladores |

| Sinterização Pressurizada (HP/HIP) | Alta temperatura + pressão mecânica | Armaduras, Ferramentas de Corte, Implantes Médicos |

Precisa de orientação especializada na seleção do processo de sinterização certo para seus componentes cerâmicos? Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados adaptados às necessidades exclusivas do seu laboratório. Quer você esteja desenvolvendo cerâmicas de alto desempenho para implantes médicos ou otimizando a produção em massa econômica, nossa equipe pode ajudá-lo a escolher os fornos de sinterização e acessórios certos para alcançar sua densidade alvo e propriedades mecânicas. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus resultados de sinterização cerâmica!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.