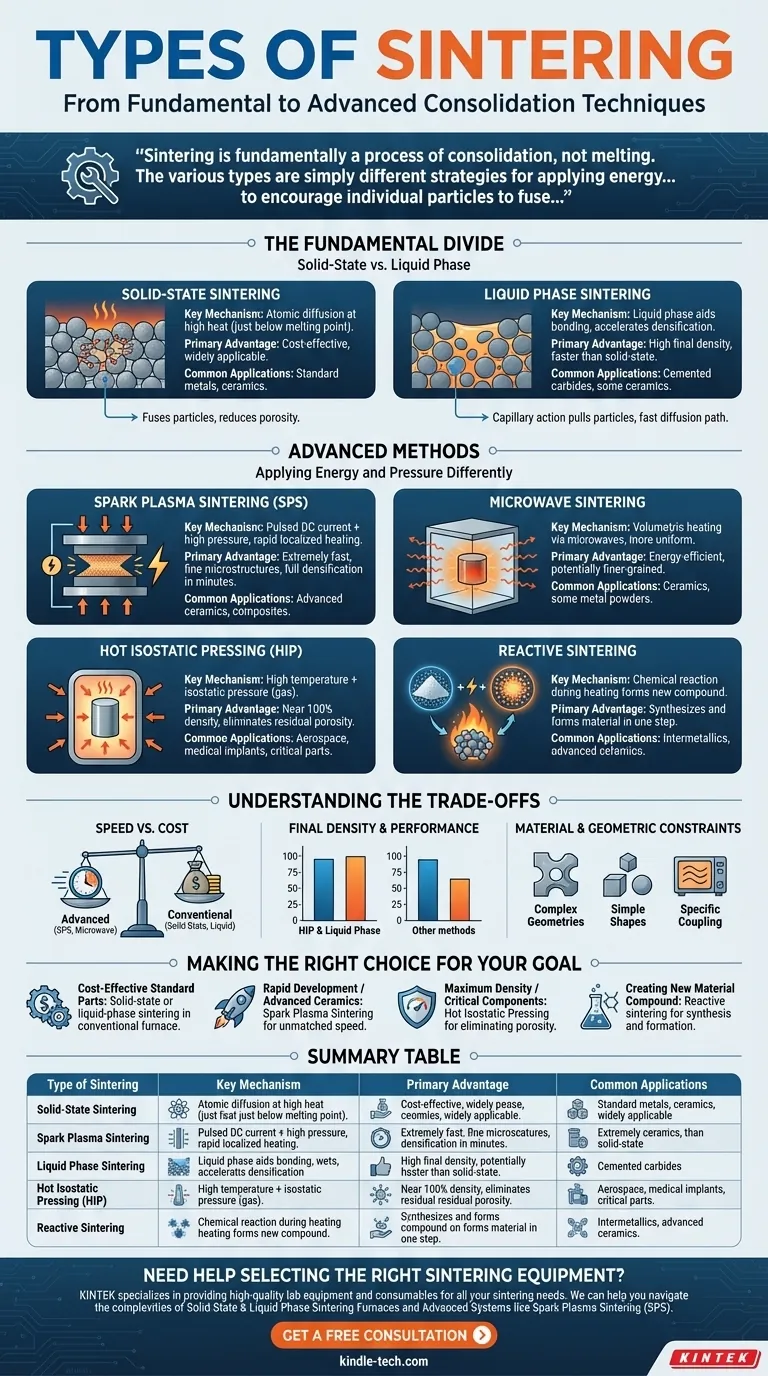

Os tipos primários de sinterização são Estado Sólido, Fase Líquida, Reativa, Micro-ondas, Sinterização por Plasma de Faísca (SPS) e Prensagem Isostática a Quente (HIP). Esses métodos diferem fundamentalmente na forma como aplicam energia e pressão para unir materiais em pó em uma massa sólida sem derretê-los completamente, cada um oferecendo vantagens distintas em velocidade, densidade final e compatibilidade de materiais.

A sinterização é fundamentalmente um processo de consolidação, não de fusão. Os vários tipos são simplesmente diferentes estratégias para aplicar energia — seja térmica, elétrica ou química — para encorajar as partículas individuais a se fundirem, reduzirem a porosidade e formarem um componente denso e funcional.

A Divisão Fundamental: Estado Sólido vs. Fase Líquida

A classificação mais tradicional e fundamental da sinterização depende se todo o processo ocorre no estado sólido ou se uma pequena quantidade de líquido é estrategicamente introduzida para auxiliar na ligação.

Sinterização em Estado Sólido

Na sinterização em estado sólido, um pó compactado é aquecido a uma temperatura logo abaixo do seu ponto de fusão.

Nessa temperatura elevada, os átomos ganham energia suficiente para difundir-se através das fronteiras das partículas adjacentes, fundindo-as gradualmente e reduzindo o espaço vazio, ou porosidade, entre elas.

Este é um método comum e econômico usado para uma ampla gama de metais e cerâmicas.

Sinterização em Fase Líquida

A sinterização em fase líquida envolve uma mistura de pós onde pelo menos um componente tem um ponto de fusão mais baixo que os outros.

Durante o aquecimento, esse componente derrete, criando um líquido que molha as partículas sólidas. Essa fase líquida acelera a densificação, unindo as partículas sólidas por ação capilar e fornecendo um caminho rápido para a difusão atômica.

Este método é altamente eficaz para atingir densidades muito altas e é frequentemente mais rápido que a sinterização em estado sólido.

Métodos Avançados: Aplicando Energia e Pressão de Forma Diferente

As demandas modernas da fabricação e da ciência dos materiais levaram ao desenvolvimento de técnicas de sinterização mais avançadas que oferecem maior velocidade, controle e desempenho.

Sinterização por Plasma de Faísca (SPS)

A SPS, também conhecida como Tecnologia de Sinterização Assistida por Campo (FAST), aplica simultaneamente alta pressão mecânica e uma corrente elétrica pulsada de CC ao pó.

A corrente gera aquecimento rápido e localizado nos pontos de contato das partículas, acelerando drasticamente o processo de difusão e ligação. Isso permite a densificação completa em minutos, em vez de horas.

Sinterização por Micro-ondas

Esta técnica utiliza radiação de micro-ondas para aquecer o material. Ao contrário dos fornos convencionais que aquecem de fora para dentro, as micro-ondas aquecem o material volumetricamente.

Esse aquecimento interno é frequentemente mais uniforme e significativamente mais rápido, levando a economias de energia e potencialmente a microestruturas de grão mais fino na peça final.

Prensagem Isostática a Quente (HIP)

A HIP submete um componente a temperatura elevada e alta pressão uniforme de todas as direções, tipicamente aplicada por um gás inerte de alta pressão.

Este processo é excepcionalmente eficaz para fechar e eliminar qualquer porosidade interna residual, tornando-o ideal para produzir peças críticas de alto desempenho com quase 100% de densidade.

Sinterização Reativa

Na sinterização reativa, os pós iniciais são escolhidos de forma que passem por uma reação química durante o ciclo de aquecimento.

Essa reação exotérmica pode contribuir para o próprio processo de aquecimento e resulta na formação de um novo composto químico desejado. É um método para formar uma peça e sintetizar um novo material simultaneamente.

Compreendendo as Compensações

A escolha de um método de sinterização envolve o equilíbrio entre as capacidades do processo e os requisitos do material e fatores econômicos. Nenhum método é universalmente superior.

Velocidade vs. Custo

Os métodos convencionais baseados em forno, como a sinterização em estado sólido e em fase líquida, são geralmente mais lentos, mas dependem de equipamentos menos complexos e menos caros.

Métodos avançados como a Sinterização por Plasma de Faísca e a Sinterização por Micro-ondas oferecem reduções dramáticas no tempo de processamento, mas exigem um investimento de capital significativo em máquinas especializadas.

Densidade Final e Desempenho

Para aplicações onde a resistência mecânica e a confiabilidade são primordiais, atingir a maior densidade possível é crítico.

A Prensagem Isostática a Quente e a Sinterização em Fase Líquida são especificamente projetadas para minimizar ou eliminar a porosidade, produzindo componentes com propriedades mecânicas superiores.

Restrições de Material e Geométricas

O método escolhido deve ser compatível com o material a ser processado. A sinterização por micro-ondas, por exemplo, funciona melhor com materiais que se acoplam bem à energia de micro-ondas.

Além disso, geometrias complexas ou peças grandes podem ser mais adequadas para métodos de forno convencionais ou HIP, enquanto a SPS é frequentemente limitada a formas mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação e material específicos ditarão a técnica de sinterização mais apropriada.

- Se o seu foco principal é a produção econômica de peças padrão: A sinterização em estado sólido ou em fase líquida em um forno convencional é a escolha estabelecida e confiável.

- Se o seu foco principal é o desenvolvimento rápido ou o processamento de cerâmicas avançadas: A Sinterização por Plasma de Faísca oferece velocidade inigualável para densificar materiais novos ou difíceis de sinterizar.

- Se o seu foco principal é atingir a densidade máxima para componentes críticos: A Prensagem Isostática a Quente é o método definitivo para eliminar a porosidade residual e maximizar a integridade mecânica.

- Se o seu foco principal é criar um novo composto material durante a fabricação: A sinterização reativa oferece um caminho único para sintetizar e formar um componente em um único processo.

Em última análise, selecionar o método de sinterização certo é sobre combinar o processo com as necessidades do seu material e as demandas da sua aplicação final.

Tabela Resumo:

| Tipo de Sinterização | Mecanismo Chave | Vantagem Principal | Aplicações Comuns |

|---|---|---|---|

| Sinterização em Estado Sólido | Difusão atômica em alta temperatura | Econômica, amplamente aplicável | Metais padrão, cerâmicas |

| Sinterização em Fase Líquida | Fase líquida auxilia na ligação | Alta densidade final, mais rápida | Carbonetos cimentados, algumas cerâmicas |

| Sinterização por Plasma de Faísca (SPS) | Corrente CC pulsada + pressão | Extremamente rápida, microestruturas finas | Cerâmicas avançadas, compósitos |

| Sinterização por Micro-ondas | Aquecimento volumétrico via micro-ondas | Eficiente em energia, aquecimento uniforme | Cerâmicas, alguns pós metálicos |

| Prensagem Isostática a Quente (HIP) | Alta temperatura + pressão isostática | Quase 100% de densidade, elimina porosidade | Aeroespacial, implantes médicos |

| Sinterização Reativa | Reação química durante o aquecimento | Sintetiza e forma material em uma etapa | Intermetálicos, cerâmicas avançadas |

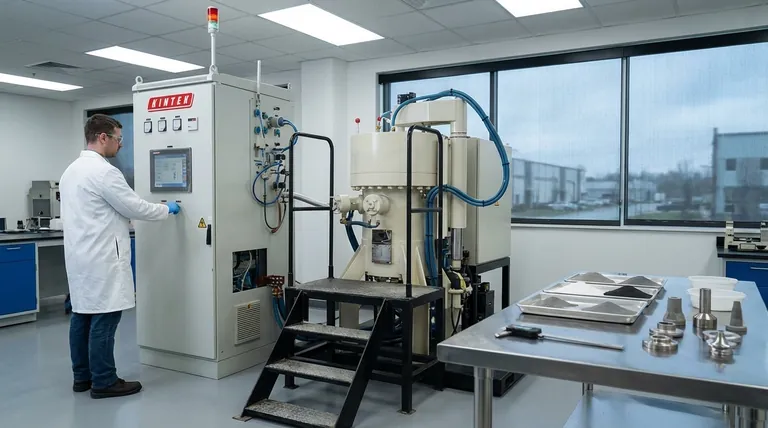

Precisa de Ajuda para Selecionar o Equipamento de Sinterização Certo?

Escolher o processo de sinterização ideal é crítico para atingir as propriedades desejadas do material, seja priorizando velocidade, densidade final ou custo-benefício. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de sinterização.

Podemos ajudá-lo a navegar pelas complexidades de:

- Fornos de Sinterização em Estado Sólido e Fase Líquida para produção confiável e econômica.

- Sistemas Avançados como Sinterização por Plasma de Faísca (SPS) para P&D rápido e processamento de materiais avançados.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e objetivos de material. Deixe-nos ajudá-lo a encontrar a solução perfeita para aprimorar as capacidades do seu laboratório e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais funções técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Otimizar Revestimentos de Liga CoCrFeNi

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material