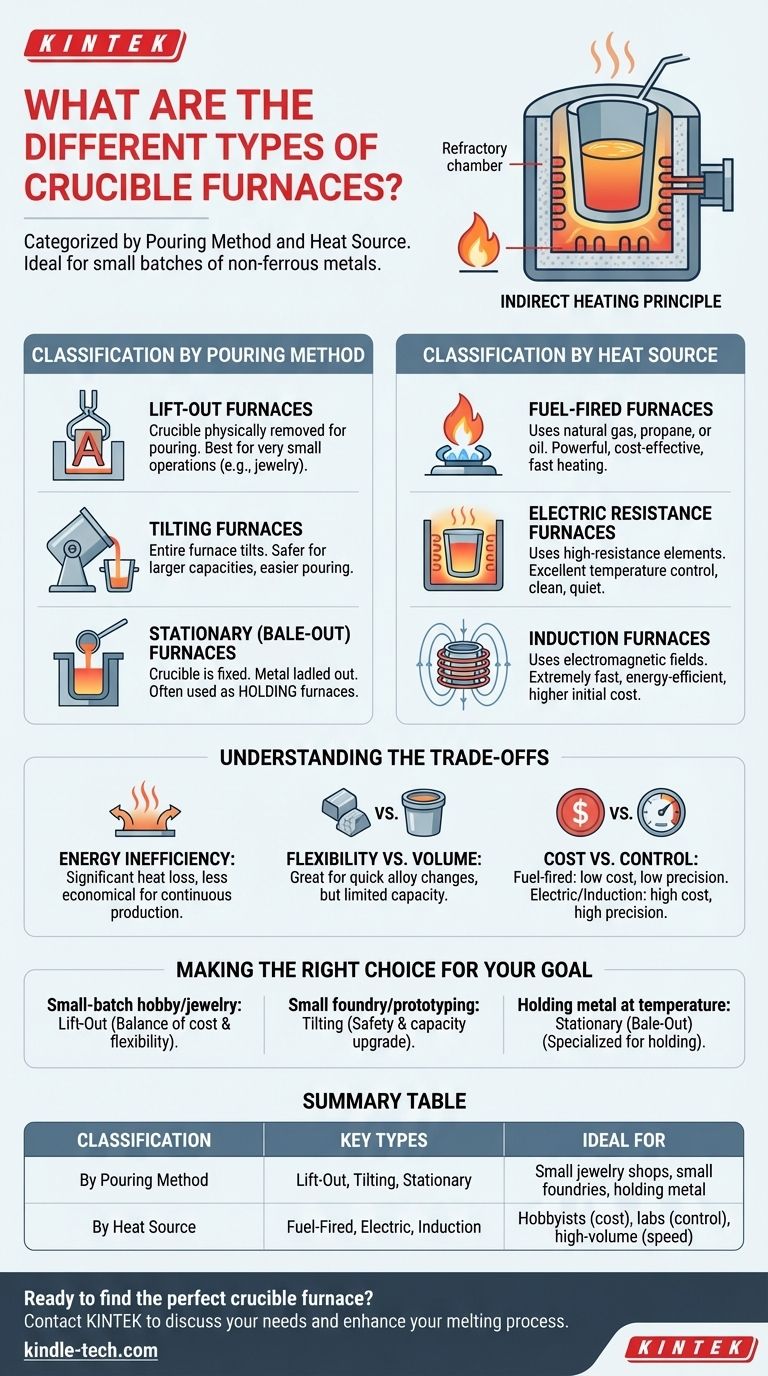

Em sua essência, os fornos de cadinho são categorizados com base em dois fatores chave: como o metal fundido é derramado e o tipo de fonte de calor utilizada. Esses fornos simples de alta temperatura consistem em uma câmara refratária que aquece um pote separado, ou cadinho, contendo o metal, tornando-os ideais para fundir pequenos lotes de metais não ferrosos.

A escolha de um forno de cadinho não se trata de encontrar o tipo "melhor", mas sim de adequar o design do forno — especificamente seu mecanismo de vazamento e fonte de calor — à escala do seu trabalho, ao seu orçamento e aos metais específicos que você pretende fundir.

Compreendendo o Forno de Cadinho

Antes de mergulhar nos tipos específicos, é essencial compreender o princípio fundamental. Um forno de cadinho é um sistema de aquecimento indireto.

Como Funcionam

A fonte de calor do forno — seja gás, óleo ou eletricidade — aquece a câmara ao redor do cadinho. O calor então se transfere através da parede do cadinho para fundir o metal dentro. Isso evita o contato direto entre a chama ou os elementos de aquecimento e o metal, garantindo uma fusão mais limpa.

Aplicações Comuns

Os fornos de cadinho são valorizados por sua simplicidade e flexibilidade. Eles são comumente encontrados em ambientes onde são necessárias mudanças rápidas entre diferentes ligas ou onde os tamanhos dos lotes são relativamente pequenos, como:

- Fabricação de joias

- Fundições de pequena escala e fundição artística

- Laboratórios de prototipagem e P&D

- Escolas vocacionais e oficinas educacionais

Classificação por Método de Vazamento

A distinção mais significativa entre os fornos de cadinho reside em como o metal fundido é removido do forno para o vazamento.

Fornos de Elevação (Lift-Out)

Em um forno de elevação, o cadinho é fisicamente removido do forno usando um conjunto de pinças especializadas. O operador então transporta o cadinho até o molde para o vazamento. Estes são às vezes chamados de fornos de cadinho removível.

Os cadinhos são frequentemente em forma de A ou em forma de bojo para proporcionar uma pegada segura para as pinças. Este design é mais adequado para operações muito pequenas onde o peso do metal fundido é gerenciável para uma ou duas pessoas.

Fornos Basculantes

Para capacidades maiores, os fornos basculantes são o padrão. O cadinho permanece dentro do forno, e todo o conjunto do forno é inclinado em um pivô — seja manualmente com uma manivela ou através de um sistema hidráulico — para derramar o metal diretamente em uma concha ou molde.

Este método é significativamente mais seguro e prático para volumes que são muito pesados para levantar manualmente.

Fornos Estacionários (Bale-Out)

Em um forno estacionário ou bale-out, o cadinho é fixo no lugar e não inclina nem é removido. Em vez disso, o metal fundido é retirado com uma concha pela parte superior conforme necessário.

Esses fornos são menos comuns para fusão primária e são mais frequentemente usados como fornos de espera, onde mantêm um grande lote de metal a uma temperatura constante para operações de fundição repetidas.

Classificação por Fonte de Calor

O método usado para gerar calor é outro diferenciador crítico, impactando a eficiência, o controle e o custo.

Fornos a Combustível

Esses fornos usam um queimador para combustão de combustível como gás natural, propano ou óleo. Eles são potentes e podem atingir altas temperaturas rapidamente. Representam uma opção comum e muitas vezes econômica para fusão.

Fornos de Resistência Elétrica

Esses fornos usam elementos de aquecimento de alta resistência ao redor do cadinho, semelhantes a um forno elétrico. Oferecem excelente controle de temperatura e um ambiente de operação limpo e silencioso, livre de subprodutos da combustão.

Fornos de Indução

Os fornos de indução usam campos eletromagnéticos poderosos para aquecer o cadinho (se condutor) ou o próprio metal. Este método é extremamente rápido e energeticamente eficiente, mas representa um investimento inicial e um nível de complexidade significativamente maiores.

Compreendendo as Compensações

Os fornos de cadinho são uma ferramenta versátil, mas vêm com importantes limitações a serem consideradas.

Ineficiência Energética

Uma característica definidora da maioria dos fornos de cadinho, particularmente os modelos a combustível, é sua relativamente baixa eficiência energética. Uma quantidade significativa de calor é perdida através do corpo do forno e do exaustor. Isso os torna menos econômicos para produção em larga escala e contínua em comparação com fornos de fusão direta.

Flexibilidade vs. Volume

A principal força de um forno de cadinho é sua flexibilidade. Como o metal está contido, você pode mudar de fundir alumínio para bronze no próximo lote com contaminação mínima. No entanto, essa vantagem está ligada à sua menor capacidade. Eles não são projetados para fusão de alto volume.

Custo vs. Controle

Os fornos de elevação a combustível oferecem a menor barreira de entrada, tornando-os populares entre os hobbistas. No entanto, eles fornecem o controle de temperatura menos preciso. Em contraste, os fornos elétricos e de indução oferecem precisão superior a um custo inicial mais alto.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione um tipo de forno com base nos requisitos primários do seu trabalho.

- Se o seu foco principal é trabalho de hobby em pequenos lotes ou joalheria: Um forno de elevação simples, a gás ou elétrico, oferece o melhor equilíbrio entre baixo custo e flexibilidade.

- Se o seu foco principal é operar uma pequena fundição ou prototipagem frequente: Um forno basculante oferece uma grande melhoria em segurança e capacidade para manusear vazamentos maiores e mais seguros.

- Se o seu foco principal é manter o metal a uma temperatura constante para fundição: Um forno estacionário (bale-out) é a ferramenta especializada projetada especificamente para esse fim.

Em última análise, compreender esses tipos principais permite que você selecione um forno que sirva como uma ferramenta eficaz e apropriada para seus objetivos específicos de trabalho com metal.

Tabela Resumo:

| Classificação | Tipos Principais | Ideal Para |

|---|---|---|

| Por Método de Vazamento | Elevação (Lift-Out), Basculante, Estacionário (Bale-Out) | Pequenas joalherias, pequenas fundições, manutenção de metal |

| Por Fonte de Calor | A Combustível, Resistência Elétrica, Indução | Hobbistas (custo), laboratórios (controle), alto volume (velocidade) |

Pronto para encontrar o forno de cadinho perfeito para sua oficina ou laboratório? O equipamento certo é crucial para segurança, eficiência e para alcançar resultados de alta qualidade. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório confiáveis, incluindo fornos de cadinho adaptados para joalheiros, fundições e laboratórios de P&D. Nossos especialistas podem ajudá-lo a selecionar o modelo ideal com base no seu metal, tamanho do lote e orçamento.

Entre em contato com a KINTELK hoje para discutir suas necessidades específicas e deixe-nos fornecer uma solução que aprimore seu processo de fusão.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Os fornos mufla precisam ser ventilados? Guia Essencial de Segurança e Desempenho

- Qual é a temperatura mínima para um forno mufla? Compreendendo seu design de alta tecnologia

- Quais são os perigos de um forno mufla? Compreendendo os Riscos Críticos para a Segurança Laboratorial

- Que precauções devem ser tomadas ao usar um forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório