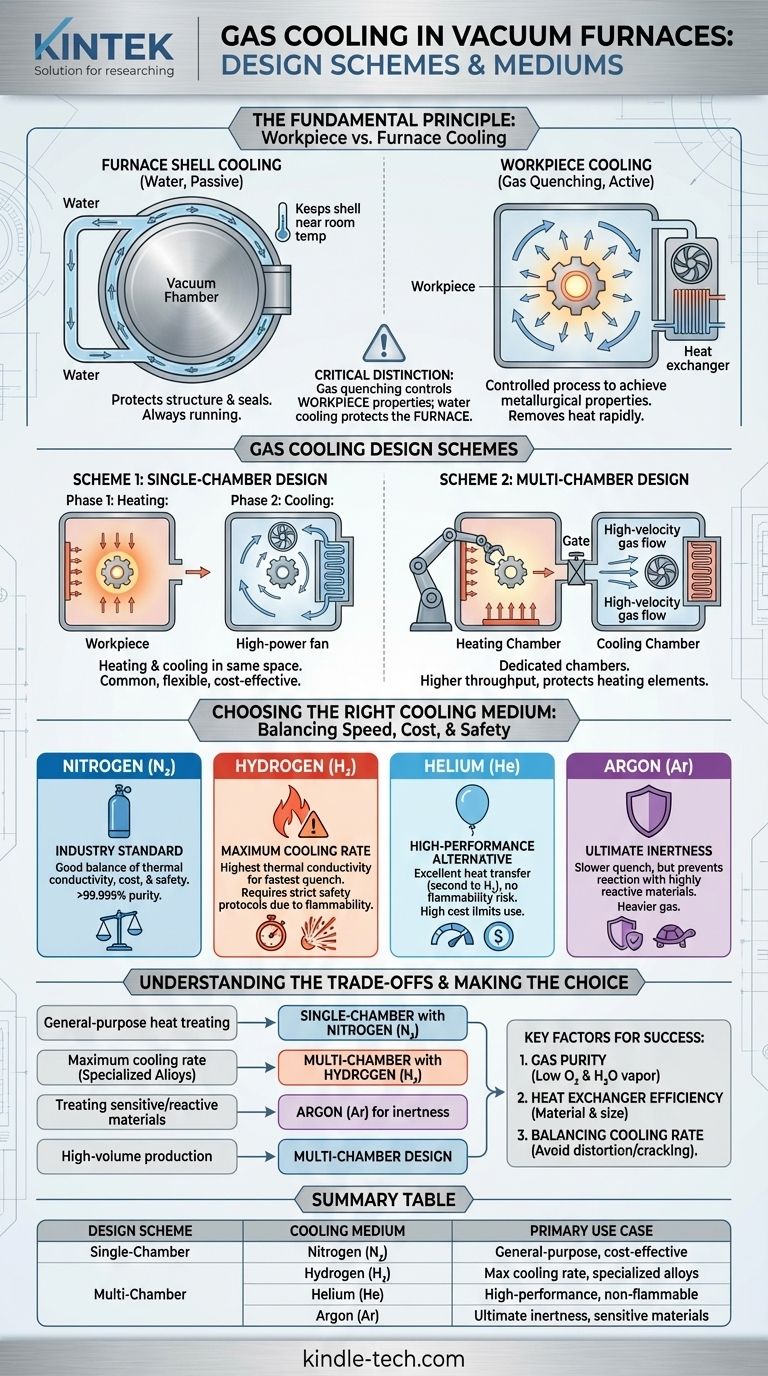

Em sua essência, o resfriamento a gás em um forno a vácuo utiliza dois esquemas de design primários e um grupo selecionado de gases. Os designs realizam o aquecimento e o resfriamento na mesma câmara ou em câmaras separadas e dedicadas. O meio de resfriamento mais comum é o nitrogênio de alta pureza, embora hidrogênio, hélio e argônio sejam usados para aplicações específicas que exigem diferentes taxas ou níveis de inerticidade de resfriamento.

A distinção crítica a ser compreendida é que o resfriamento a gás (ou "têmpera a gás") é um processo ativo para controlar as propriedades da peça de trabalho, enquanto um sistema de resfriamento a água separado está sempre em funcionamento para proteger a estrutura do forno em si.

O Princípio Fundamental: Resfriamento da Peça de Trabalho vs. Resfriamento do Forno

Para operar um forno a vácuo corretamente, é essencial diferenciar entre os dois sistemas de resfriamento em ação. Eles servem a propósitos totalmente diferentes.

Resfriamento da Carcaça do Forno (A "Parede Fria")

Um forno a vácuo é construído com uma construção de "parede fria". Esta é tipicamente uma carcaça de dupla pele onde a água de resfriamento circula continuamente.

A única função deste sistema é proteger o forno. Ele mantém a carcaça externa próxima à temperatura ambiente, evita que os componentes estruturais se deformem sob o calor e garante que as vedações de vácuo permaneçam intactas e eficazes.

Resfriamento da Peça de Trabalho (Têmpera a Gás)

A têmpera a gás é uma etapa controlada e ativa no processo de tratamento térmico. Após a peça de trabalho ser aquecida em vácuo, um gás de alta pureza é introduzido e rapidamente circulado.

Este processo remove o calor da peça de trabalho em uma taxa específica e controlada para atingir as propriedades metalúrgicas desejadas, como dureza. Isso é totalmente separado da própria jaqueta de resfriamento a água do forno.

Esquemas de Design de Resfriamento a Gás

O layout físico do forno dita como o processo de têmpera a gás é realizado.

Esquema 1: Design de Câmara Única

Nesta configuração comum, tanto os ciclos de aquecimento quanto de resfriamento ocorrem no mesmo espaço.

Após a fase de aquecimento, os elementos de aquecimento são desligados e o gás de têmpera é forçado para dentro da câmara. Um ventilador de alta potência circula o gás através da carga quente e, em seguida, sobre um trocador de calor interno para remover o calor.

Esquema 2: Design de Múltiplas Câmaras

Em um forno de múltiplas câmaras, a peça de trabalho é fisicamente movida da câmara de aquecimento para uma câmara de resfriamento separada e dedicada.

Este design isola os delicados elementos de aquecimento do fluxo de gás turbulento e de alta velocidade da têmpera. Ele também permite maior produtividade, pois uma carga pode ser resfriada enquanto a próxima está sendo aquecida.

Escolhendo o Meio de Resfriamento Certo

A escolha do gás é determinada pela velocidade de resfriamento necessária, compatibilidade do material, custo e considerações de segurança.

Nitrogênio (N₂): O Padrão da Indústria

Nitrogênio de alta pureza (tipicamente >99,999%) é o gás de têmpera mais amplamente utilizado. Ele oferece um bom equilíbrio entre condutividade térmica, custo-benefício e segurança, pois é relativamente inerte.

Hidrogênio (H₂): Para Taxa Máxima de Resfriamento

O hidrogênio possui condutividade térmica excepcionalmente alta, tornando-o o gás mais eficaz para atingir as taxas de resfriamento mais rápidas possíveis. No entanto, sua inflamabilidade exige sistemas de segurança extensivos e construção especializada do forno.

Hélio (He): A Alternativa de Alto Desempenho

O hélio oferece excelentes propriedades de transferência de calor, em segundo lugar apenas ao hidrogênio, sem os riscos de segurança associados. Seu alto custo, no entanto, limita seu uso a aplicações muito específicas e críticas.

Argônio (Ar): Para Inércia Máxima

O argônio é mais pesado e tem menor condutividade térmica do que o nitrogênio, resultando em uma têmpera mais lenta. Ele é escolhido ao tratar materiais altamente reativos que poderiam ter uma leve reação mesmo com nitrogênio de alta pureza.

Compreendendo as Compensações

A têmpera a gás eficaz não se trata apenas de velocidade; trata-se de controle e precisão. Vários fatores devem ser equilibrados para alcançar o resultado desejado sem danificar a peça.

O Imperativo da Pureza do Gás

Para manter o acabamento superficial brilhante e limpo esperado do tratamento térmico a vácuo, o gás de têmpera deve ser extremamente puro.

Impurezas como oxigênio (meta < 2 ppm) e vapor d'água (meta < 5-10 ppm) podem causar oxidação superficial durante a fase de resfriamento, anulando um benefício primário do uso de um forno a vácuo.

O Papel do Trocador de Calor

A eficiência do processo de resfriamento depende muito do trocador de calor. Seu tamanho e material — frequentemente aço, aço inoxidável ou cobre para máxima transferência térmica — são fatores críticos que determinam a rapidez com que o calor pode ser removido do gás circulante.

Equilibrando Taxa de Resfriamento e Distorção

Embora uma têmpera rápida seja frequentemente desejada para dureza, resfriar uma peça muito rapidamente pode induzir estresse térmico. Isso pode levar à distorção ou até mesmo rachaduras, especialmente em componentes com geometrias complexas ou seções transversais variadas. A taxa de resfriamento deve ser cuidadosamente combinada com o material e o design da peça.

Fazendo a Escolha Certa para Seu Objetivo

Sua seleção de um esquema e meio de resfriamento deve ser diretamente impulsionada pelos requisitos do seu processo e objetivos primários.

- Se seu foco principal é tratamento térmico de uso geral: Um forno de câmara única usando nitrogênio de alta pureza é a solução mais comum, flexível e econômica.

- Se seu foco principal é a taxa máxima de resfriamento para ligas especializadas: O hidrogênio é o meio superior, mas exige um forno projetado com rigorosos protocolos de segurança.

- Se seu foco principal é o tratamento de materiais altamente sensíveis ou reativos: O argônio fornece o ambiente mais inerte, aceitando uma taxa de resfriamento mais lenta como contrapartida.

- Se seu foco principal é produção de alto volume: Um design de múltiplas câmaras oferece a melhor produtividade ao separar as fases de aquecimento e resfriamento.

Ao compreender esses componentes e princípios centrais, você pode garantir que as capacidades de resfriamento a gás do forno se alinhem perfeitamente com as necessidades metalúrgicas específicas do seu material.

Tabela Resumo:

| Esquema de Design | Meio de Resfriamento | Caso de Uso Principal |

|---|---|---|

| Câmara Única | Nitrogênio (N₂) | Tratamento térmico de uso geral, econômico |

| Múltiplas Câmaras | Hidrogênio (H₂) | Taxa máxima de resfriamento para ligas especializadas |

| - | Hélio (He) | Resfriamento de alto desempenho sem risco de inflamabilidade |

| - | Argônio (Ar) | Inércia máxima para materiais sensíveis/reativos |

Pronto para selecionar o sistema de resfriamento a gás ideal para o forno a vácuo do seu laboratório? A combinação certa de design e meio de têmpera é crucial para alcançar propriedades metalúrgicas precisas e maximizar a produtividade. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades de laboratórios. Nossos especialistas podem ajudá-lo a escolher uma configuração de forno que garanta taxas de resfriamento ideais, integridade do material e eficiência do processo. Entre em contato conosco hoje para discutir sua aplicação específica e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as vantagens de usar um forno tubular a vácuo para compósitos SiCw/2024Al? Garanta Resultados Puros e de Alta Resistência.

- Qual é o papel dos tubos de quartzo de alta pureza na cromização a vácuo? Garanta o Revestimento de Superligas de Alto Desempenho

- Quais condições ambientais um forno tubular a vácuo fornece para a sinterização de cobre? Garanta resultados de alta pureza

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Que tipo de forno pode criar alta temperatura? Escolha entre Fornos Tubulares e Fornos de Caixa