Em sua essência, o processo de sinterização consiste em três componentes primários: preparar e compactar um material em pó, aplicar calor direcionado abaixo de seu ponto de fusão e resfriamento controlado. Este processo térmico desencadeia a difusão atômica entre as partículas de pó, fundindo-as em uma massa sólida e densa sem nunca atingir o estado líquido. É uma técnica fundamental na metalurgia do pó e na cerâmica, especialmente para materiais com pontos de fusão extremamente altos.

A sinterização não é simplesmente assar um pó; é uma transformação precisa em nível atômico. Compreender seus componentes o leva de vê-la como uma receita a dominar um método poderoso para controlar a densidade final, a resistência e o desempenho de um material.

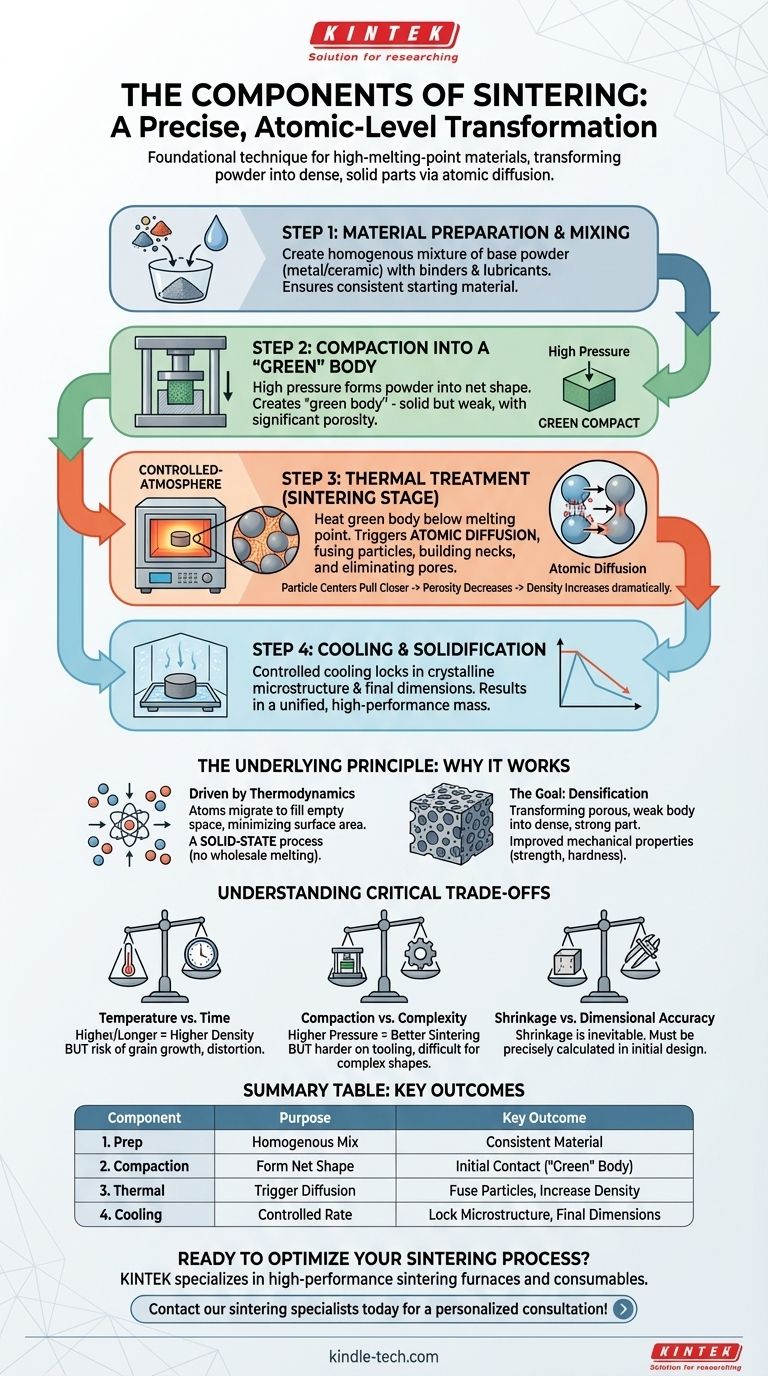

Os Componentes Fundamentais do Processo de Sinterização

Embora as especificidades variem de acordo com o material e o resultado desejado, o fluxo de trabalho da sinterização é universalmente construído em algumas etapas chave. Cada etapa serve a um propósito distinto na transformação de pó solto em uma peça unificada de alto desempenho.

Etapa 1: Preparação e Mistura do Material

Antes que qualquer aquecimento ocorra, a matéria-prima deve ser preparada. Isso envolve a criação de uma mistura homogênea do pó primário de metal ou cerâmica.

Frequentemente, outras substâncias são adicionadas. Aglutinantes atuam como uma cola temporária para manter as partículas unidas, enquanto os lubrificantes reduzem o atrito durante a etapa de prensagem. Elementos de liga, como pó de cobre, também podem ser introduzidos para melhorar as propriedades finais.

Etapa 2: Compactação em um Corpo 'Verde'

O pó preparado é colocado em um molde ou matriz e submetido a alta pressão. Esta etapa, conhecida como compactação, forma o pó na forma líquida desejada.

O objeto resultante é chamado de compacto "verde" ou corpo verde. É sólido o suficiente para ser manuseado, mas é mecanicamente fraco e quebradiço, com porosidade significativa entre as partículas. O objetivo principal da compactação é criar o máximo contato partícula-a-partícula possível.

Etapa 3: Tratamento Térmico (A Etapa de Sinterização)

Este é o coração do processo. O corpo verde é colocado em um forno de atmosfera controlada e aquecido de acordo com um perfil térmico preciso.

Primeiro, em temperaturas mais baixas, quaisquer lubrificantes residuais ou aglutinantes orgânicos são queimados. À medida que a temperatura aumenta – aproximando-se, mas não atingindo, o ponto de fusão do material – a difusão atômica começa. Os átomos migram através das fronteiras onde as partículas se tocam, construindo efetivamente "pescoços" ou pontes entre elas.

Esses pescoços crescem, puxando os centros das partículas para mais perto. Essa ação elimina sistematicamente os espaços vazios dos poros, fazendo com que a peça encolha e sua densidade aumente dramaticamente.

Etapa 4: Resfriamento e Solidificação

Após manter a temperatura de sinterização por um tempo determinado, o componente é resfriado de maneira controlada.

Esta etapa final é crítica para fixar a microestrutura cristalina desejada e gerenciar as dimensões finais. A peça se solidifica em uma massa única e unificada com propriedades muito superiores ao pó inicial.

O Princípio Subjacente: Por Que a Sinterização Funciona

Compreender as etapas é útil, mas compreender a física por trás delas é o que permite o verdadeiro controle do processo. A sinterização é fundamentalmente uma batalha contra o espaço vazio dentro de um material.

Do Pó ao Sólido: O Papel da Difusão Atômica

Pense nas partículas de pó como esferas microscópicas. A compactação as comprime, mas lacunas significativas permanecem. O calor atua como catalisador, dando aos átomos nas superfícies das partículas energia suficiente para se moverem.

Impulsionados pela termodinâmica, esses átomos migram para preencher as lacunas entre as partículas, minimizando a área de superfície e criando um estado de menor energia. Este é um processo de estado sólido; o material se funde átomo por átomo, sem a necessidade de fusão em massa.

O Objetivo: Reduzir a Porosidade e Aumentar a Densidade

O objetivo principal da sinterização é transformar um corpo verde poroso e fraco em uma peça final densa e forte.

À medida que a difusão atômica fecha as lacunas entre as partículas, a porosidade geral do material diminui e sua densidade aumenta. Essa densificação está diretamente ligada a melhorias nas propriedades mecânicas, como dureza, resistência e durabilidade.

Compreendendo os Compromissos Críticos

Alcançar uma peça sinterizada perfeita requer o equilíbrio de vários fatores concorrentes. Gerenciar mal esses compromissos é a fonte mais comum de falha.

Temperatura vs. Tempo

Temperaturas de sinterização mais altas ou tempos de retenção mais longos geralmente resultam em maior densidade. No entanto, o calor excessivo pode causar crescimento de grão indesejável, o que pode tornar o material quebradiço. Também aumenta o risco de distorção ou deformação.

Compactação vs. Complexidade

Uma pressão de compactação inicial mais alta cria um corpo verde mais denso com mais contato entre as partículas, o que pode levar a uma sinterização melhor e mais uniforme. No entanto, pressões extremamente altas podem ser difíceis para as ferramentas, e geometrias de peças complexas podem dificultar a obtenção de densidade uniforme em todo o compacto verde.

Contração vs. Precisão Dimensional

A sinterização não é um processo de mudança zero; à medida que a porosidade é eliminada, a peça encolherá. Essa contração pode ser significativa e deve ser calculada e contabilizada com precisão no projeto inicial do molde. A contração não uniforme pode levar a empenamento e falha em atender às tolerâncias dimensionais.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses componentes permite adaptar o processo ao seu objetivo específico.

- Se o seu foco principal é a máxima resistência e densidade: Priorize o controle preciso do ciclo térmico e considere métodos avançados como a Sinterização em Fase Líquida (LPS), onde um material secundário derrete para acelerar a densificação.

- Se o seu foco principal é a produção de geometrias complexas: Preste atenção extra à etapa de compactação para garantir uma densidade verde uniforme e calcule meticulosamente a contração para manter a precisão dimensional.

- Se o seu foco principal é a fabricação de materiais de alto ponto de fusão: Reconheça que a sinterização é frequentemente o único caminho comercialmente viável para materiais como tungstênio, molibdênio ou cerâmicas técnicas que são impraticáveis de fundir e vazar.

Ao dominar esses componentes fundamentais, você pode projetar deliberadamente as propriedades finais de um material em nível atômico.

Tabela Resumo:

| Componente | Propósito | Resultado Chave |

|---|---|---|

| 1. Preparação do Pó | Criar uma mistura homogênea de pó base, aglutinantes e lubrificantes. | Material inicial uniforme para sinterização consistente. |

| 2. Compactação | Pressionar o pó em um corpo 'verde' usando alta pressão em um molde. | Forma a geometria final e cria o contato inicial das partículas. |

| 3. Tratamento Térmico | Aquecer o corpo verde abaixo de seu ponto de fusão em um forno controlado. | Desencadeia a difusão atômica, fundindo partículas e aumentando a densidade. |

| 4. Resfriamento Controlado | Resfriar a peça sinterizada a uma taxa específica. | Fixa a microestrutura final e a precisão dimensional. |

Pronto para otimizar seu processo de sinterização? O equipamento de laboratório certo é crítico para controle preciso de temperatura e resultados consistentes. A KINTEK é especializada em fornos de sinterização de alto desempenho e consumíveis para metalurgia do pó e cerâmica. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para alcançar densidade e resistência superiores do material.

Entre em contato com nossos especialistas em sinterização hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores