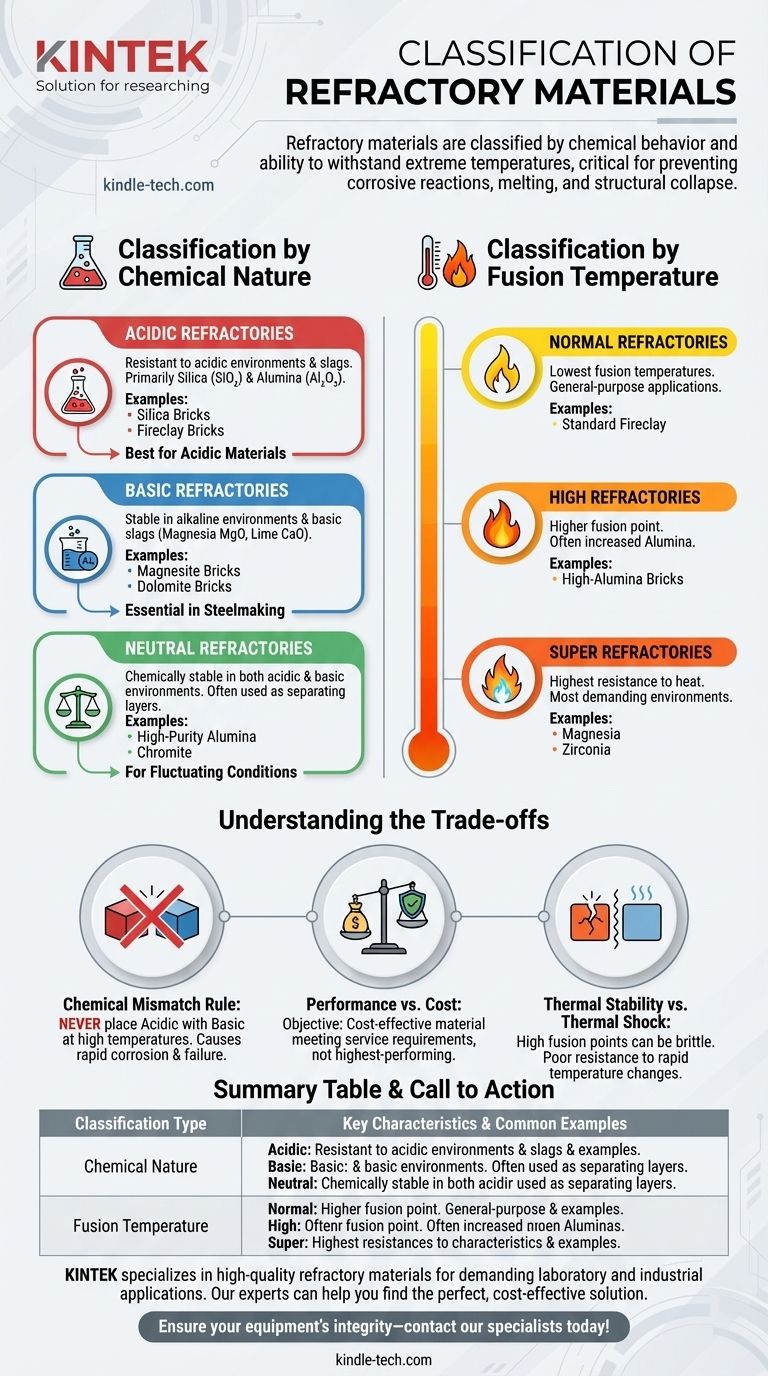

Os materiais refratários são classificados principalmente de duas maneiras distintas: pelo seu comportamento químico e pela sua capacidade de suportar temperaturas extremas. A classificação química — ácidos, básicos ou neutros — é fundamental para prevenir reações corrosivas, enquanto a classificação de temperatura — normal, alta ou super — dita a estabilidade física e o ponto de fusão do material.

A classificação de um refratário não é um exercício acadêmico; é um guia crítico para a seleção. Escolher o tipo químico errado pode levar à degradação e falha rápidas, enquanto julgar mal a classificação de temperatura pode resultar em fusão e colapso estrutural.

Classificação por Natureza Química

A classificação mais fundamental relaciona-se com a forma como um material refratário reagirá com o seu ambiente operacional, particularmente com substâncias como escória, fumos ou o produto a ser processado. A altas temperaturas, estas reações químicas aceleram dramaticamente.

O Princípio: Compatibilidade Química

O objetivo principal é escolher um refratário que seja quimicamente inerte dentro do seu ambiente específico. Usar um refratário quimicamente incompatível fará com que ele seja "consumido" ou corroído, levando à falha prematura do forno ou do revestimento do vaso.

Refratários Ácidos

Estes materiais são resistentes a ambientes e escórias ácidas. São compostos principalmente de sílica (SiO₂) e alumina (Al₂O₃).

Exemplos comuns incluem tijolos de sílica e tijolos de argila refratária. Eles têm o melhor desempenho quando em contato com outros materiais ácidos.

Refratários Básicos

Os refratários básicos são estáveis em ambientes alcalinos e são usados para resistir a escórias básicas, que são ricas em óxidos como magnésia (MgO) e cal (CaO).

Estes materiais, como magnésia e tijolos de dolomita, são essenciais em processos como a produção de aço.

Refratários Neutros

Estes materiais são quimicamente estáveis em ambientes ácidos e básicos. São frequentemente usados como uma camada separadora entre refratários ácidos e básicos ou quando as condições do forno flutuam.

A alumina de alta pureza e a cromita são os refratários neutros mais comuns.

Classificação por Temperatura de Fusão

Esta classificação é uma medida direta da capacidade de um refratário de suportar o calor sem derreter ou deformar. É frequentemente medida por um padrão conhecido como Equivalente de Cone Pirométrico (ECP), que determina a temperatura na qual o material começa a amolecer.

Refratários Normais

Esta categoria inclui materiais com as temperaturas de fusão mais baixas, tipicamente correspondendo a produtos comuns de argila refratária. São adequados para aplicações de uso geral onde as temperaturas são altas, mas não extremas.

Refratários Altos

Estes materiais têm um ponto de fusão mais alto do que os refratários normais. Este desempenho aumentado é frequentemente alcançado usando materiais com uma percentagem mais elevada de alumina.

Super Refratários

Esta classe representa materiais com a mais alta resistência ao calor, capazes de servir nos ambientes térmicos mais exigentes. São tipicamente feitos de compostos muito puros como magnésia ou zircônia.

Compreendendo as Compensações

A seleção de um refratário é um exercício de equilíbrio entre fatores concorrentes. Nenhum material único é perfeito para todas as aplicações.

A Regra da Incompatibilidade Química

A armadilha mais crítica a evitar é a incompatibilidade química. Nunca coloque um refratário ácido em contato direto com um ambiente básico (ou vice-versa) a altas temperaturas. Isso criará um composto de baixo ponto de fusão na interface, causando corrosão rápida e destruindo o revestimento.

Desempenho vs. Custo

Como regra, materiais com temperaturas de fusão mais altas e maior pureza química são significativamente mais caros. O objetivo é selecionar o material mais rentável que atenda aos requisitos de serviço específicos da aplicação, e não simplesmente o de melhor desempenho disponível.

Estabilidade Térmica vs. Choque Térmico

Alguns materiais com pontos de fusão excepcionalmente altos podem ser frágeis e podem ter pouca resistência a mudanças rápidas de temperatura (choque térmico). Isso pode levar a rachaduras e lascas, onde pedaços do refratário se soltam do revestimento.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final deve ser guiada inteiramente pelas condições operacionais do seu forno, estufa ou reator.

- Se o seu foco principal é conter escórias ácidas: Você deve selecionar um refratário ácido, como tijolos de argila refratária ou à base de sílica, para evitar a erosão química.

- Se o seu foco principal é conter escórias básicas (comum na siderurgia): Um refratário básico, como a magnésia, é inegociável para garantir a integridade do forno.

- Se o seu ambiente flutua ou requer uma camada separadora: Um refratário neutro, como alumina de alta pureza ou cromita, fornece a estabilidade química necessária.

- Se o seu principal desafio é a temperatura extrema: Sua seleção será um refratário alto ou super, mas você ainda deve corresponder sua natureza química ao ambiente do processo.

Compreender essas classificações o leva de simplesmente escolher um tijolo a projetar um sistema durável e confiável de alta temperatura.

Tabela Resumo:

| Tipo de Classificação | Categorias Chave | Características Primárias | Exemplos Comuns |

|---|---|---|---|

| Natureza Química | Ácido | Resistente a escórias e ambientes ácidos. | Tijolos de Sílica, Argila Refratária |

| Básico | Estável em ambientes alcalinos, resiste a escórias básicas. | Magnésia, Dolomita | |

| Neutro | Quimicamente estável em condições ácidas e básicas. | Alumina de Alta Pureza, Cromita | |

| Temperatura de Fusão | Normal | Ponto de fusão mais baixo, adequado para aplicações de uso geral. | Argila Refratária Padrão |

| Alto | Ponto de fusão mais alto, frequentemente com maior teor de alumina. | Tijolos de Alta Alumina | |

| Super | Maior resistência à temperatura para ambientes extremos. | Magnésia, Zircônia |

Selecionar o refratário certo é fundamental para o desempenho e a longevidade do seu forno. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo materiais refratários para aplicações laboratoriais e industriais exigentes. Nossos especialistas podem ajudá-lo a navegar pelas classificações químicas e térmicas para encontrar a solução perfeita e econômica para o seu processo específico. Garanta a integridade do seu equipamento — entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Como você mantém um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- Qual é a temperatura mínima para um forno mufla? Compreendendo seu design de alta tecnologia

- Qual é a configuração do forno mufla? Um Guia Passo a Passo para Operação Segura e Precisa

- Que precauções devem ser tomadas ao usar um forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual é o princípio e o procedimento de um forno mufla? Domine o Processamento de Alta Temperatura Seguro e Livre de Contaminantes