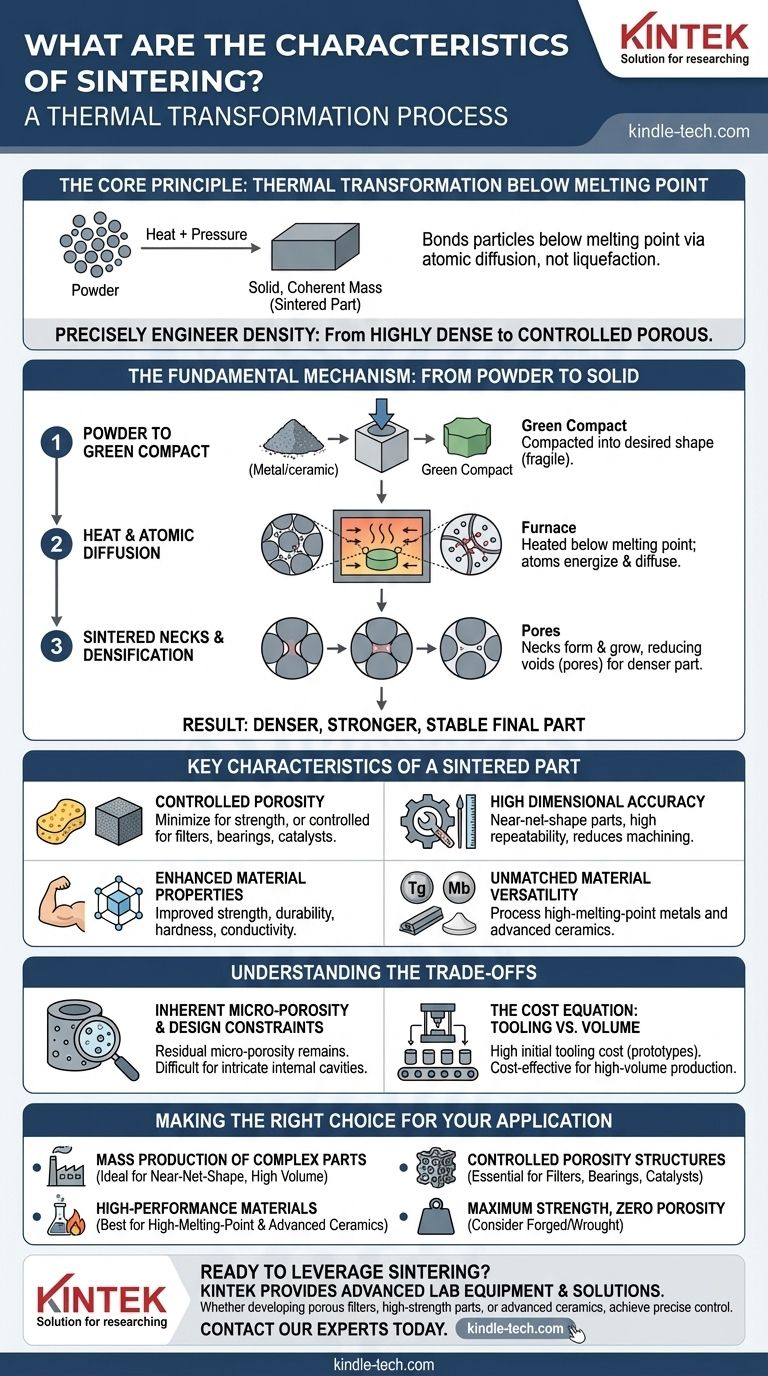

Em sua essência, a sinterização é um processo de transformação térmica. É um método de fabricação que utiliza calor e pressão para unir partículas de um material em uma massa sólida e coerente. Crucialmente, isso é alcançado a uma temperatura abaixo do ponto de fusão do material, contando com a difusão atômica, em vez da liquefação, para criar componentes fortes e dimensionalmente precisos a partir de pós.

Embora muitas vezes vista simplesmente como uma forma de endurecer pós, a verdadeira característica da sinterização é sua capacidade de projetar com precisão a densidade final de um material. Esse controle permite a criação de tudo, desde peças altamente densas e fortes até estruturas intencionalmente porosas para aplicações especializadas.

O Mecanismo Fundamental: Do Pó ao Sólido

A sinterização não é um processo simples de fusão. É um fenômeno sofisticado de estado sólido que muda fundamentalmente a estrutura interna do material.

Do Pó a um "Compacto Verde"

O processo começa com um pó, que pode ser um metal, cerâmica ou compósito. Este pó é primeiro compactado na forma desejada, muitas vezes usando uma matriz e uma prensa. Esta peça inicial e frágil é conhecida como "compacto verde".

O Papel do Calor e da Difusão Atômica

O compacto verde é então aquecido em um forno de atmosfera controlada a uma temperatura abaixo de seu ponto de fusão. Essa energia térmica não derrete o material, mas energiza seus átomos.

Esses átomos energizados começam a migrar através das fronteiras das partículas individuais, um processo chamado difusão atômica. Esse movimento funde as partículas onde elas se tocam.

Pescoços Sinterizados e Densificação

À medida que os átomos se difundem, eles formam pequenas pontes ou "pescoços" entre as partículas adjacentes. À medida que o processo continua, esses pescoços crescem, puxando os centros das partículas para mais perto.

Essa ação reduz sistematicamente o tamanho e o número de vazios, ou poros, que existiam entre as partículas no compacto verde. O resultado é uma peça final mais densa, forte e estável.

Principais Características de uma Peça Sinterizada

O processo de sinterização confere um conjunto único de propriedades ao componente final, tornando-o distinto de peças feitas por fundição ou usinagem.

Porosidade Controlada

Uma característica definidora das peças sinterizadas é sua porosidade. Para muitas aplicações estruturais, o objetivo é minimizar a porosidade para atingir a densidade e a resistência máximas.

No entanto, essa porosidade também pode ser uma característica deliberada e controlada. Aplicações como rolamentos autolubrificantes, filtros e catalisadores dependem de uma estrutura porosa específica e uniforme que apenas a sinterização pode produzir de forma confiável.

Alta Precisão Dimensional

A sinterização produz peças quase-prontas (near-net-shape), o que significa que elas saem do forno muito próximas de suas dimensões finais. Esse alto grau de repetibilidade e precisão reduz significativamente ou elimina a necessidade de operações de usinagem secundárias caras.

Propriedades de Material Aprimoradas

A formação de uma estrutura cristalina ligada melhora drasticamente as propriedades mecânicas da peça. A sinterização aumenta a resistência, durabilidade e dureza em comparação com o compacto de pó não sinterizado.

O processo também pode melhorar a condutividade térmica e elétrica, criando um caminho contínuo através das partículas fundidas.

Versatilidade Inigualável de Materiais

A sinterização é excepcionalmente útil para materiais que são difíceis ou impossíveis de processar por outros meios. Isso inclui materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio, bem como cerâmicas avançadas e metais duros usados para ferramentas de corte.

Compreendendo as Compensações

Embora poderosa, a sinterização não é a solução ideal para todos os problemas. Compreender suas limitações é fundamental para a aplicação adequada.

Micro-Porosidade Inerente

Mesmo quando o objetivo é a densidade total, a maioria das peças sinterizadas retém algum nível de micro-porosidade residual. Isso pode torná-las menos adequadas do que um equivalente forjado ou laminado totalmente denso para aplicações que exigem a mais alta resistência à tração ou resistência à fadiga.

A Equação de Custo: Ferramental vs. Volume

As matrizes e o ferramental necessários para compactar o pó inicial são caros. Esse alto investimento inicial torna a sinterização proibitivamente cara para protótipos ou tiragens de produção muito pequenas.

Por outro lado, para produção em alto volume, o baixo desperdício de material, a alta velocidade e o mínimo processamento secundário tornam a sinterização um método extremamente econômico.

Restrições de Design e Material

Embora a sinterização permita geometrias complexas, cavidades internas altamente intrincadas ou rebaixos ainda podem ser difíceis de produzir. O fluxo e a compactação do pó inicial ditam a viabilidade de um determinado projeto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um processo de fabricação depende inteiramente do seu objetivo principal. Use estes pontos como guia.

- Se seu foco principal é a produção em massa de peças complexas: A sinterização é ideal para criar componentes repetíveis, quase-prontos (near-net-shape) em alto volume, minimizando a usinagem cara.

- Se seu foco principal é trabalhar com materiais de alto desempenho: É um dos poucos métodos viáveis para fabricar peças a partir de materiais com pontos de fusão extremamente altos ou cerâmicas avançadas.

- Se seu foco principal é criar uma estrutura com porosidade controlada: A sinterização oferece controle único e confiável sobre a densidade final, essencial para filtros, rolamentos e catalisadores.

- Se seu foco principal é a máxima resistência absoluta com porosidade zero: Um material forjado ou totalmente laminado pode ser uma escolha melhor, pois a sinterização inerentemente deixa alguma micro-porosidade residual.

Ao compreender essas características essenciais, você pode alavancar efetivamente a sinterização para resolver uma gama única de desafios complexos de fabricação.

Tabela Resumo:

| Característica | Descrição | Principal Benefício |

|---|---|---|

| Porosidade Controlada | Capacidade de criar peças com estruturas de poros específicas e uniformes. | Permite filtros, rolamentos autolubrificantes e catalisadores. |

| Alta Precisão Dimensional | Produz peças quase-prontas (near-net-shape) com precisão repetível. | Reduz ou elimina a usinagem secundária cara. |

| Propriedades de Material Aprimoradas | Melhora a resistência, dureza e condutividade via difusão atômica. | Cria componentes duráveis e de alto desempenho. |

| Versatilidade de Materiais | Processa metais de alto ponto de fusão (tungstênio, molibdênio) e cerâmicas. | Resolve desafios de fabricação para materiais avançados. |

| Compensação: Micro-Porosidade | Poros residuais permanecem mesmo em peças densas. | Pode limitar o uso em aplicações que exigem resistência máxima absoluta. |

Pronto para alavancar a sinterização para seus componentes de alto desempenho? A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar seu processo de sinterização. Quer você esteja desenvolvendo filtros porosos, peças metálicas de alta resistência ou componentes cerâmicos avançados, nossa experiência garante que você alcance controle preciso sobre a densidade e as propriedades do material. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios únicos de sinterização do seu laboratório e ajudá-lo a inovar mais rapidamente.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia