Os catalisadores mais comuns usados na deposição química de vapor (CVD) para a preparação de nanotubos de carbono de parede única (SWCNTs) são metais de transição. Especificamente, nanopartículas de ferro (Fe), cobalto (Co) e níquel (Ni) são os principais catalisadores empregados. Estes são frequentemente usados individualmente ou em combinações bimetálicas, às vezes com um promotor como o molibdênio (Mo), para alcançar alta seletividade e rendimento.

A escolha do catalisador não se resume a um elemento específico; trata-se de criar nanopartículas de tamanho preciso que possam efetivamente quebrar precursores de hidrocarbonetos e moldar o crescimento de um tubo de parede única. O estado, o tamanho e a interação do catalisador com seu suporte são os fatores mais críticos que determinam a estrutura e a qualidade final do SWCNT.

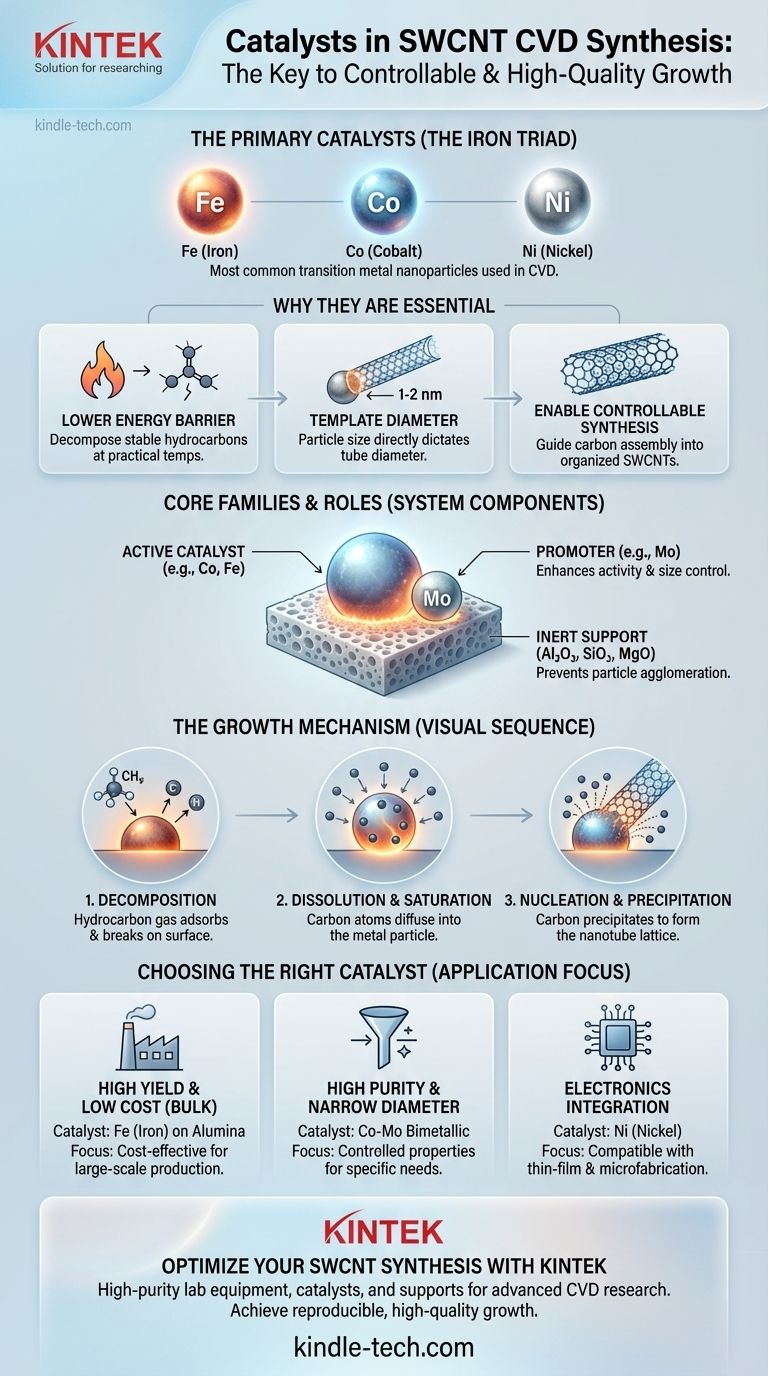

Por que os Catalisadores são Essenciais para o Crescimento de SWCNT

A Deposição Química de Vapor Catalítica (CCVD) tornou-se o método dominante para a produção de nanotubos de carbono devido à sua controlabilidade e custo-benefício. O catalisador não é um aditivo opcional; é o componente central que torna todo o processo possível.

Reduzindo a Barreira de Energia

Gases de hidrocarbonetos estáveis, como metano ou etileno, não se decompõem sozinhos em temperaturas moderadas. O papel do catalisador é reduzir drasticamente a energia necessária para decompor esses gases precursores, liberando átomos de carbono necessários para a formação de nanotubos em temperaturas práticas e energeticamente eficientes.

Moldando o Diâmetro do Nanotubo

Para SWCNTs, existe uma relação direta e crítica entre o tamanho da partícula do catalisador e o diâmetro do nanotubo resultante. Para crescer um SWCNT com um diâmetro de 1-2 nanômetros, você deve começar com uma nanopartícula de catalisador de tamanho semelhante.

Permitindo a Síntese Controlável

Sem um catalisador, qualquer deposição de carbono seria desordenada e amorfa. A partícula do catalisador fornece um sítio de nucleação e um molde físico que guia os átomos de carbono para se unirem na estrutura grafítica cilíndrica específica de um nanotubo.

As Famílias de Catalisadores Principais e Seus Papéis

Embora muitos metais tenham sido investigados, um pequeno grupo provou ser mais eficaz para a síntese de SWCNT devido a uma combinação única de atividade catalítica e solubilidade de carbono.

A Tríade de Ferro: Fe, Co e Ni

Ferro (Fe), Cobalto (Co) e Níquel (Ni) são de longe os catalisadores mais amplamente utilizados. Eles compartilham uma propriedade chave: podem dissolver uma certa quantidade de carbono em altas temperaturas. Essa capacidade de absorver e depois precipitar carbono é fundamental para o mecanismo de crescimento.

A Importância dos Suportes de Catalisadores

As nanopartículas de catalisador não são usadas isoladamente. Elas são dispersas em um material de suporte cerâmico inerte de alta área superficial, como alumina (Al₂O₃), sílica (SiO₂) ou magnésia (MgO). O suporte impede que as minúsculas nanopartículas metálicas se aglomerem em altas temperaturas, o que levaria ao crescimento de nanotubos de múltiplas paredes indesejáveis ou à ausência de crescimento.

Sistemas Bimetálicos e Promotores

Para melhorar ainda mais o desempenho, os catalisadores são frequentemente usados em pares, como um sistema Co-Mo (Cobalto-Molibdênio) ou Fe-Mo (Ferro-Molibdênio). Nesse arranjo, Co ou Fe atua como o catalisador ativo primário, enquanto Mo serve como um promotor que aumenta a atividade e ajuda a manter uma distribuição de tamanho de partícula pequena e uniforme.

Compreendendo o Mecanismo de Crescimento

O processo pelo qual uma partícula de catalisador transforma gás em um nanotubo sólido é uma sequência elegante e auto-organizada.

Passo 1: Decomposição do Precursor

Uma molécula de gás hidrocarboneto (como metano, CH₄) adsorve na superfície da nanopartícula metálica quente e se decompõe, depositando seu átomo de carbono no catalisador.

Passo 2: Dissolução e Saturação de Carbono

Os átomos de carbono difundem-se para o interior da partícula metálica. À medida que mais gás precursor se decompõe, a concentração de carbono dentro da partícula aumenta até atingir um estado de supersaturação.

Passo 3: Nucleação e Precipitação do Nanotubo

Para aliviar esse estado supersaturado, o carbono dissolvido precipita na superfície da partícula. Guiados pela geometria da partícula, os átomos de carbono formam a estrutura de rede hexagonal que se torna a parede do nanotubo de parede única, que então cresce para fora da partícula do catalisador.

Compreendendo as Trocas e os Desafios

Embora essencial, o uso de catalisadores introduz desafios práticos significativos que devem ser gerenciados para produzir material de alta qualidade.

Controle do Tamanho da Partícula do Catalisador

O maior desafio na síntese de SWCNT é criar uma população uniforme de nanopartículas de catalisador na faixa de tamanho de 1-2 nm. Mesmo pequenas variações no tamanho das partículas levam a uma mistura de diferentes diâmetros de nanotubos no produto final.

Desativação do Catalisador

Com o tempo, a partícula do catalisador pode ser encapsulada em uma camada de carbono amorfo ou envenenada por impurezas vestigiais no fluxo de gás. Isso desativa o catalisador e interrompe o crescimento do nanotubo, limitando o comprimento alcançável e o rendimento geral do processo.

Purificação Pós-Síntese

O produto final de SWCNT é inerentemente um material compósito contaminado com partículas residuais de catalisador metálico e o suporte cerâmico. Essas impurezas devem ser removidas através de tratamentos ácidos agressivos, um processo que adiciona custo, gera resíduos químicos e pode introduzir defeitos nos próprios nanotubos.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema catalítico ideal não é universal; ele depende muito do resultado desejado da síntese.

- Se seu foco principal é alto rendimento e baixo custo: Um catalisador de ferro (Fe) em um suporte de alumina é frequentemente o ponto de partida mais econômico para produção em massa.

- Se seu foco principal é alta pureza e estruturas específicas: Um sistema cobalto-molibdênio (Co-Mo) é frequentemente usado, pois pode produzir uma distribuição de diâmetro mais estreita, o que é um pré-requisito para controlar as propriedades.

- Se seu foco principal é a integração direta com eletrônicos: O níquel (Ni) é frequentemente explorado devido às suas propriedades bem compreendidas na deposição de filmes finos e compatibilidade com os processos de microfabricação existentes.

Em última análise, a síntese bem-sucedida de SWCNT depende do controle preciso do estado do catalisador para gerenciar o delicado equilíbrio entre a decomposição, difusão e precipitação de carbono.

Tabela Resumo:

| Catalisador | Papel Chave & Características | Materiais de Suporte Comuns |

|---|---|---|

| Ferro (Fe) | Custo-benefício; alto rendimento; bom para produção em massa | Alumina (Al₂O₃), Sílica (SiO₂) |

| Cobalto (Co) | Alta pureza; frequentemente usado com Mo para distribuição de diâmetro estreita | Sílica (SiO₂), Alumina (Al₂O₃) |

| Níquel (Ni) | Compatível com eletrônicos; bom para integração em filmes finos | Magnésia (MgO), Sílica (SiO₂) |

| Bimetálico (ex: Co-Mo) | Atividade e controle de tamanho aprimorados; seletividade melhorada | Alumina (Al₂O₃), Sílica (SiO₂) |

Pronto para Otimizar Sua Síntese de SWCNT?

Escolher o catalisador certo é crítico para alcançar o rendimento, pureza e estrutura desejados de seus Nanotubos de Carbono de Parede Única. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta pureza, incluindo materiais catalíticos e sistemas de suporte adaptados para pesquisas avançadas de materiais como CVD.

Podemos ajudá-lo a:

- Obter catalisadores de metais de transição e suportes de alta pureza.

- Selecionar o equipamento certo para processos de CVD controlados.

- Alcançar um crescimento de SWCNT reprodutível e de alta qualidade.

Vamos discutir suas necessidades específicas de aplicação. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação