Na engenharia de superfícies moderna, os benefícios do processo de Deposição Física de Vapor (PVD) centram-se na sua capacidade de aplicar revestimentos excepcionalmente duros, resistentes à corrosão e puros. Esta avançada técnica de deposição a vácuo melhora a durabilidade e o desempenho de um componente muito além do que os métodos tradicionais podem alcançar, ao mesmo tempo que oferece vantagens ambientais significativas em relação a processos como a galvanoplastia.

O valor central do PVD não é apenas aplicar um revestimento, mas fundamentalmente reengenheirar a superfície de um componente a nível microscópico. É o processo de eleição quando o desempenho, a precisão e a pureza são requisitos inegociáveis para o produto final.

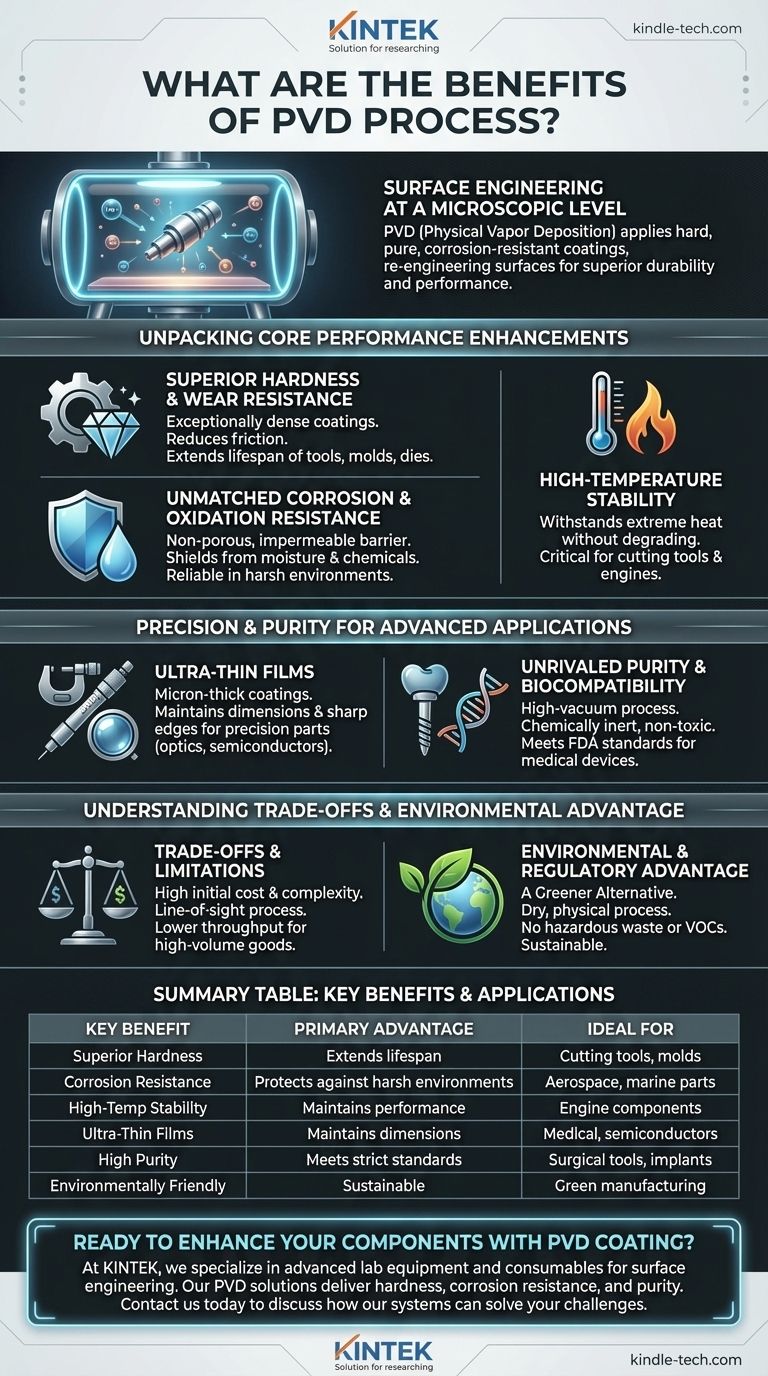

Desvendando as Melhorias Essenciais de Desempenho

O PVD é escolhido quando uma superfície padrão não é suficiente. O processo cria um revestimento de filme fino que é metalurgicamente ligado ao substrato, proporcionando uma gama de melhorias funcionais.

Dureza Superior e Resistência ao Desgaste

Os revestimentos PVD são excepcionalmente duros e densos. Isso melhora drasticamente a resistência de um componente à abrasão, erosão e desgaste geral.

Ao reduzir o atrito entre as peças móveis, os revestimentos PVD podem prolongar significativamente a vida útil operacional de ferramentas, moldes, matrizes e outros componentes mecânicos de alta tensão.

Resistência Inigualável à Corrosão e Oxidação

A camada de revestimento criada por PVD é não porosa e atua como uma barreira impermeável. Isso protege o material subjacente da humidade, sais e produtos químicos agressivos.

Este nível de proteção torna as peças revestidas com PVD muito mais resistentes à corrosão e oxidação do que as tratadas com galvanoplastia, permitindo-lhes funcionar de forma fiável em ambientes agressivos.

Estabilidade a Altas Temperaturas

Muitos revestimentos PVD são projetados para suportar temperaturas muito altas sem degradar, oxidar ou perder a sua dureza.

Esta estabilidade térmica é crítica para aplicações como ferramentas de corte, que geram imenso calor durante a operação, bem como para componentes em motores aeroespaciais e automotivos.

Precisão e Pureza para Aplicações Avançadas

Ao contrário dos métodos de revestimento em massa, o PVD oferece um nível de controlo essencial para as indústrias de alta tecnologia e médica.

A Vantagem dos Filmes Ultra-Finos

O PVD pode depositar filmes com apenas alguns micrômetros de espessura. Isso significa que o revestimento adiciona as suas propriedades protetoras sem alterar as dimensões críticas da peça, o acabamento da superfície ou as arestas vivas.

Isso é vital para componentes de precisão como moldes de injeção, lentes ópticas e dispositivos semicondutores, onde mesmo pequenas alterações na geometria levariam à falha.

Pureza e Biocompatibilidade Inigualáveis

O processo ocorre numa câmara de alto vácuo, o que impede que quaisquer contaminantes sejam incorporados no revestimento. O resultado é um filme extremamente puro e de alto desempenho.

Por serem quimicamente inertes e não tóxicos, muitos revestimentos PVD cumprem rigorosos padrões regulatórios (como os da FDA) e são considerados biocompatíveis, tornando-os o padrão para implantes médicos e ferramentas cirúrgicas.

Compreendendo as Vantagens e Limitações

Embora poderoso, o PVD não é a solução certa para todas as aplicações. Reconhecer as suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial e Produtividade

O equipamento PVD representa um investimento de capital significativo. O processo em si, que envolve a criação de vácuo e a deposição lenta de material, pode ter uma produtividade menor do que métodos em massa como a galvanoplastia.

Isso muitas vezes o torna menos económico para bens de consumo de baixo custo e alto volume, onde o desempenho máximo não é o principal fator.

Complexidade do Processo e Manutenção

Operar um sistema PVD requer técnicos qualificados e um ambiente controlado. As bombas de vácuo, fontes de alimentação e sistemas de arrefecimento exigem manutenção regular para garantir uma qualidade consistente.

Deposição por Linha de Visada

O PVD é um processo de "linha de visada", o que significa que reveste as superfícies que pode "ver" a partir do material de origem. Revestir geometrias internas complexas ou áreas profundamente rebaixadas pode ser um desafio e pode exigir rotação e fixações especializadas da peça.

A Vantagem Ambiental e Regulatória

Uma das razões mais convincentes para adotar o PVD é a sua pegada ambiental mínima em comparação com processos legados.

Uma Alternativa Mais Ecológica

Os métodos de revestimento tradicionais, como galvanoplastia e pintura, envolvem banhos químicos húmidos que produzem lamas perigosas e compostos orgânicos voláteis (COVs).

O PVD é um processo físico e seco. Não produz resíduos perigosos e não emite produtos químicos nocivos, tornando-o uma escolha de fabrico limpa e sustentável.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de revestimento depende inteiramente dos objetivos específicos do seu projeto.

- Se o seu foco principal é a máxima durabilidade e vida útil do componente: A dureza superior e a resistência ao desgaste do PVD tornam-no a escolha óbvia para ferramentas, matrizes e peças mecânicas de alta tensão.

- Se o seu foco principal são aplicações de alta pureza ou biocompatíveis: O processo limpo e baseado em vácuo do PVD é essencial para implantes médicos, eletrónica e equipamentos de grau alimentar.

- Se o seu foco principal é a produção de alto volume e baixo custo: O investimento e os tempos de ciclo do PVD podem tornar os métodos tradicionais uma escolha mais económica, desde que o seu desempenho seja suficiente.

- Se o seu foco principal é a conformidade ambiental: O PVD oferece uma vantagem significativa ao eliminar os fluxos de resíduos perigosos associados às tecnologias de revestimento mais antigas.

Em última análise, o PVD é menos um revestimento simples e mais um investimento estratégico no desempenho, longevidade e conformidade dos seus componentes mais críticos.

Tabela Resumo:

| Benefício Chave | Vantagem Principal | Ideal Para |

|---|---|---|

| Dureza Superior e Resistência ao Desgaste | Prolonga a vida útil de componentes de alta tensão | Ferramentas de corte, moldes, matrizes |

| Excecional Resistência à Corrosão/Oxidação | Protege contra ambientes agressivos | Peças aeroespaciais, automotivas, marítimas |

| Estabilidade a Altas Temperaturas | Mantém o desempenho sob calor extremo | Componentes de motor, ferramentas industriais |

| Revestimentos Ultra-Finos e de Precisão | Mantém as dimensões da peça e as arestas vivas | Dispositivos médicos, semicondutores, ótica |

| Alta Pureza e Biocompatibilidade | Cumpre rigorosos padrões FDA/médicos | Ferramentas cirúrgicas, implantes médicos |

| Processo Amigo do Ambiente | Sem resíduos perigosos ou produtos químicos | Fabrico sustentável |

Pronto para melhorar os seus componentes com revestimento PVD?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. As nossas soluções PVD oferecem a dureza, resistência à corrosão e pureza que os seus componentes críticos exigem. Quer esteja na fabricação de dispositivos médicos, aeroespacial ou ferramentas de precisão, fornecemos a tecnologia e a experiência para alcançar desempenho e conformidade superiores.

Contacte-nos hoje para discutir como os nossos sistemas PVD podem resolver os seus desafios específicos de revestimento e adicionar valor ao seu processo de produção.

Entre em contacto com os nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura