Em essência, a Deposição Física de Vapor (PVD) é um processo de acabamento que melhora fundamentalmente as propriedades de um material a nível molecular. Ele fornece um revestimento notavelmente fino, mas extremamente durável, que aumenta o desempenho ao elevar a dureza, a resistência ao desgaste e a resistência à corrosão. Esses benefícios funcionais são entregues através de um processo ambientalmente limpo que também oferece uma ampla gama de acabamentos decorativos.

O revestimento PVD não é meramente uma camada superficial; é um aprimoramento estratégico. Ele melhora o desempenho e a durabilidade de um componente sem alterar a estrutura central do material base, tornando-o uma solução ideal para aplicações de precisão, alta tensão e estéticas.

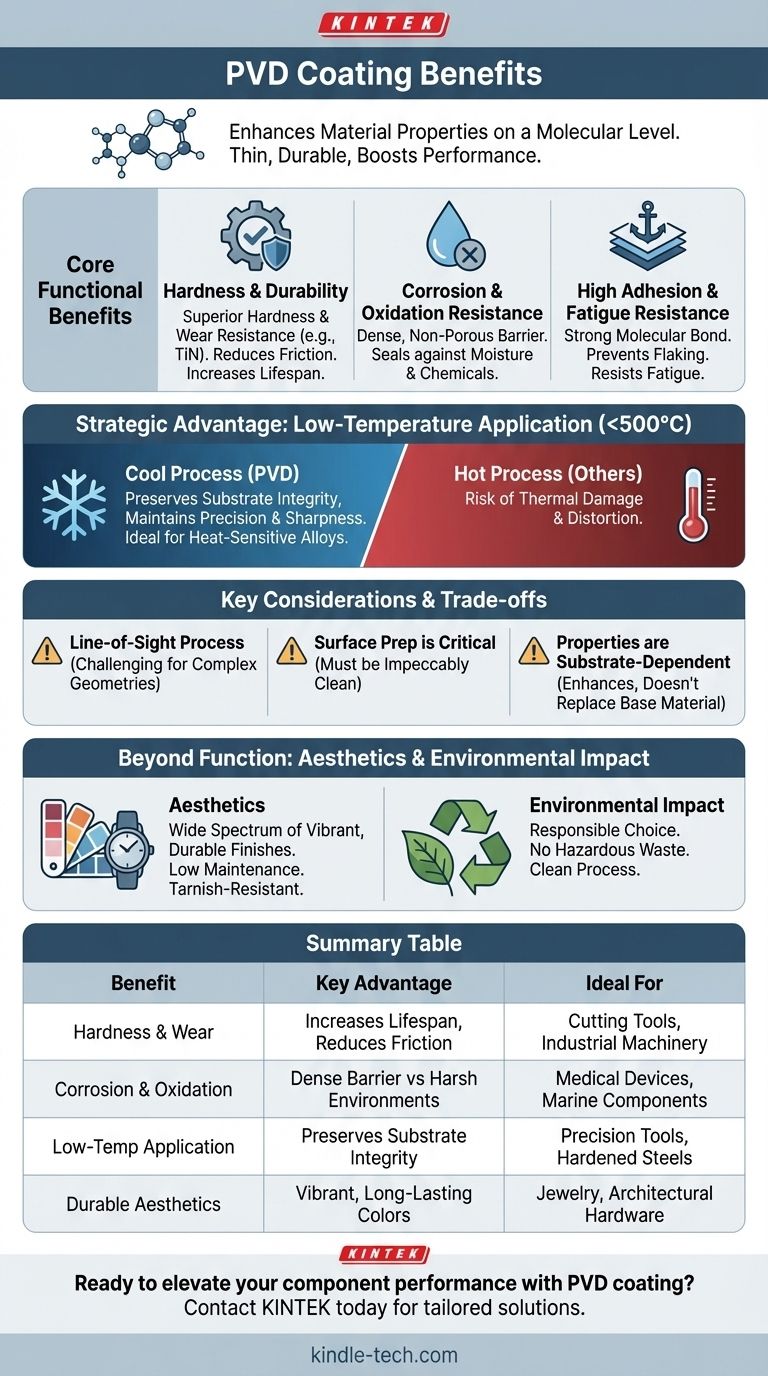

Os Principais Benefícios Funcionais: Dureza e Durabilidade

A razão principal pela qual os profissionais recorrem ao PVD é para aumentar drasticamente a vida útil operacional e a resiliência de uma peça ou ferramenta. Isso é alcançado através de vários mecanismos chave.

Dureza Superior e Resistência ao Desgaste

O PVD aplica filmes finos de materiais cerâmicos ou compósitos, como o Nitreto de Titânio (TiN), que são significativamente mais duros que o substrato subjacente.

Essa dureza adicional reduz diretamente o atrito entre as peças móveis e protege contra o desgaste abrasivo, estendendo a vida útil de componentes, desde ferramentas de corte até máquinas industriais.

Excelente Resistência à Corrosão e Oxidação

O processo PVD cria um revestimento denso e não poroso que atua como uma barreira robusta entre o substrato e seu ambiente.

Esta barreira sela eficazmente o material contra umidade, produtos químicos e oxigênio, fornecendo proteção excepcional contra corrosão e oxidação em alta temperatura.

Alta Adesão e Resistência à Fadiga

O PVD cria uma forte ligação molecular com o material do substrato, garantindo que o revestimento não lasque, descasque ou se delamine sob tensão.

Além disso, o processo frequentemente induz estresse compressivo na superfície, o que ajuda a prevenir a formação e propagação de microfissuras. Isso torna as peças revestidas com PVD mais resistentes à fadiga, especialmente em processos interrompidos como a fresagem.

A Vantagem Estratégica: Aplicação a Baixa Temperatura

Ao contrário de muitos outros processos de revestimento de alto desempenho, o PVD opera em temperaturas relativamente baixas, tipicamente em torno de 500°C ou menos. Esta característica é uma vantagem estratégica significativa.

Preservação da Integridade do Substrato

Processos de temperatura mais alta podem causar danos térmicos, distorção ou uma mudança indesejável na dureza (têmpera) do material base.

Como o PVD é um processo "frio", ele pode ser aplicado com segurança em ligas sensíveis ao calor e aços pré-endurecidos sem comprometer suas propriedades de engenharia.

Manutenção da Precisão e Afiação

Os revestimentos PVD são excepcionalmente finos, variando frequentemente de apenas 0,5 a 5 mícrons.

Isso garante que o processo não altere as dimensões críticas ou tolerâncias de uma peça. Para ferramentas de corte, isso significa que a afiação da lâmina é preservada, o que reduz a força de corte e a geração de calor durante o uso.

Compreendendo as Compensações e Considerações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para uma implementação bem-sucedida.

É um Processo de Linha de Visada

O processo PVD deposita material em uma linha de visão direta da fonte. Isso significa que pode ser desafiador obter um revestimento uniforme em peças com geometrias internas altamente complexas ou superfícies ocultas.

A Preparação do Substrato é Crítica

O desempenho de um revestimento PVD depende inteiramente da qualidade da superfície na qual é aplicado. O substrato deve estar impecavelmente limpo e livre de quaisquer contaminantes para que o revestimento atinja a adesão adequada.

As Propriedades Dependem do Substrato

O revestimento aprimora, mas não substitui, as propriedades do material base. Um revestimento PVD duro em um substrato muito macio ainda pode falhar se o material subjacente se deformar sob carga. O desempenho final é uma sinergia entre o revestimento e o substrato.

Além da Função: Estética e Impacto Ambiental

O PVD também oferece valor significativo em aplicações onde a aparência e a responsabilidade ambiental são primordiais.

Uma Ampla Gama de Acabamentos Decorativos

O PVD pode produzir uma vasta gama de cores vibrantes e texturas atraentes que são muito mais duráveis do que o revestimento ou pintura tradicionais. Isso o torna uma escolha preferida para itens decorativos de alto desgaste, como joias, relógios e ferragens arquitetônicas.

Baixa Manutenção e Aparência Duradoura

A durabilidade inerente e a resistência à corrosão significam que os acabamentos PVD não mancham, não perfuram nem desbotam, mesmo quando expostos a condições adversas como jateamento de areia ou ar costeiro.

Uma Escolha Responsável

O PVD é um dos processos de revestimento mais ecologicamente corretos disponíveis. Ele não produz resíduos perigosos nem gases nocivos e não altera o valor reciclável inerente do material base, como o aço inoxidável.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar o PVD de forma eficaz, alinhe seus benefícios com seu objetivo específico.

- Se o seu foco principal é estender a vida útil da ferramenta: A combinação de dureza extrema, baixo atrito e alta adesão do PVD é seu benefício mais valioso para corte, fresagem e moldagem.

- Se o seu foco principal é a proteção contra corrosão: A barreira densa e não porosa criada pelo PVD é ideal para proteger componentes em condições químicas ou ambientais adversas.

- Se o seu foco principal é a estética durável: O PVD oferece uma ampla gama de cores e acabamentos vibrantes e duradouros que resistem ao desgaste, desbotamento e manchas.

- Se o seu foco principal é revestir peças sensíveis ao calor ou de precisão: A baixa temperatura de processamento e a aplicação excepcionalmente fina tornam o PVD a escolha superior em relação a alternativas de alta temperatura ou que alteram as dimensões.

Ao entender esses benefícios centrais, você pode aplicar o PVD estrategicamente para elevar o desempenho, a longevidade e o valor de seus componentes.

Tabela de Resumo:

| Benefício | Vantagem Principal | Ideal Para |

|---|---|---|

| Dureza e Resistência ao Desgaste | Aumenta a vida útil do componente, reduz o atrito | Ferramentas de corte, máquinas industriais |

| Resistência à Corrosão e Oxidação | Barreira densa e não porosa contra ambientes hostis | Dispositivos médicos, componentes marítimos |

| Aplicação a Baixa Temperatura | Preserva a integridade do substrato; ideal para materiais sensíveis ao calor | Ferramentas de precisão, aços endurecidos |

| Estética Durável | Ampla gama de cores e acabamentos vibrantes e duradouros | Joias, relógios, ferragens arquitetônicas |

| Responsabilidade Ambiental | Processo limpo sem resíduos perigosos | Aplicações de fabricação sustentável |

Pronto para elevar o desempenho do seu componente com revestimento PVD?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis, incluindo soluções de revestimento PVD adaptadas às suas necessidades específicas. Se você está procurando estender a vida útil da ferramenta, melhorar a proteção contra corrosão ou alcançar acabamentos decorativos duráveis, nossa experiência garante resultados ideais.

Entre em contato conosco hoje para discutir como nossas soluções de revestimento PVD podem trazer durabilidade superior, desempenho e valor para seus processos de laboratório ou fabricação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura