Os principais benefícios do processamento por plasma de micro-ondas são sua velocidade excepcional, eficiência energética e mecanismo exclusivo de aquecimento volumétrico. Ao contrário dos fornos convencionais que aquecem de fora para dentro, as micro-ondas energizam o material internamente, levando a um processo mais rápido, limpo e uniforme para aplicações como sinterização de cerâmica e síntese de materiais.

O processamento por micro-ondas muda fundamentalmente a forma como os materiais são aquecidos. Ao energizar diretamente a estrutura interna de um material, ele ignora a transferência de calor lenta e ineficiente de uma fonte externa, resultando em resultados mais rápidos, uniformidade superior e economia significativa de energia.

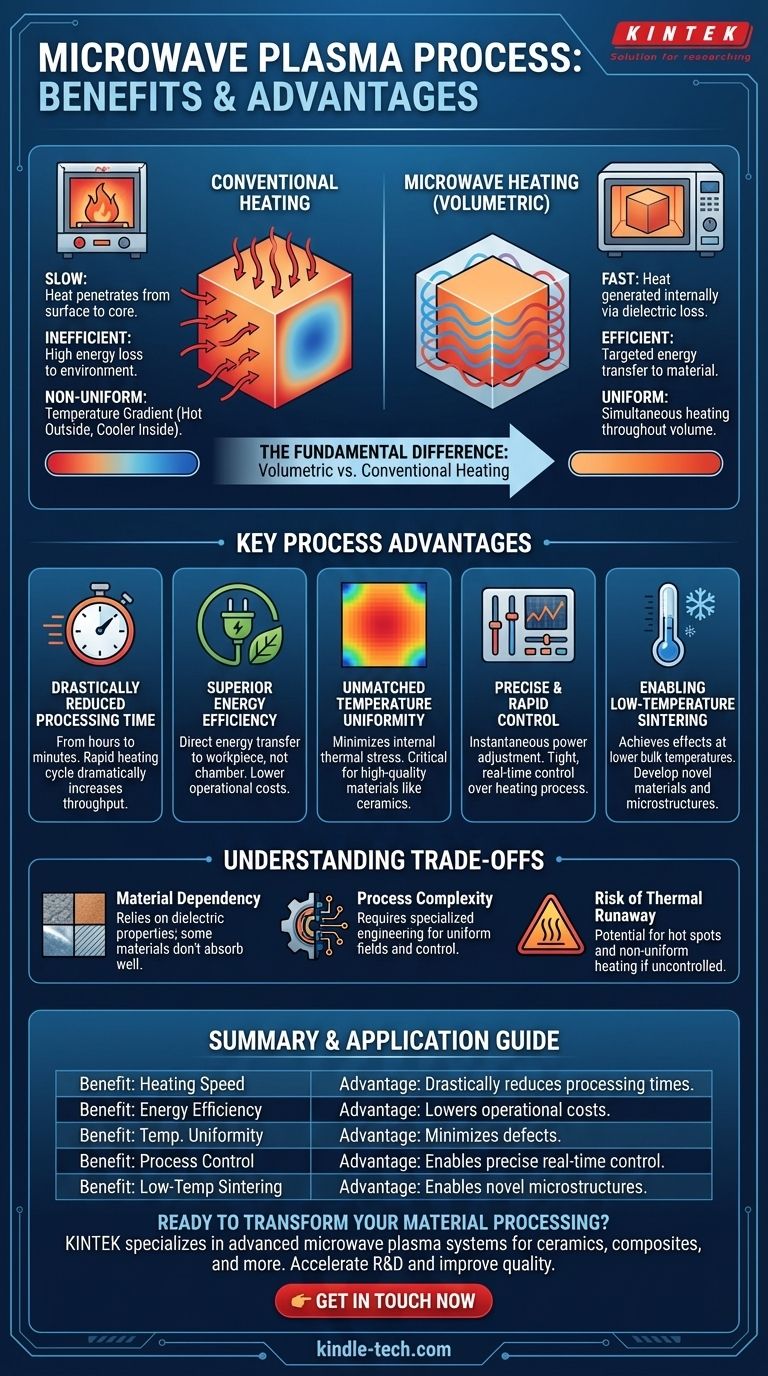

A Diferença Fundamental: Aquecimento Volumétrico vs. Convencional

Para entender os benefícios do plasma de micro-ondas, você deve primeiro entender como ele difere dos métodos de aquecimento tradicionais. A distinção reside na forma como a energia é fornecida ao material.

Como Funciona o Aquecimento Convencional

Fornos tradicionais operam por meio de fontes de calor externas. A energia é transferida para a superfície do material por condução, convecção e radiação.

Este processo é inerentemente lento, pois o calor deve penetrar gradualmente da superfície para o núcleo. Ele também cria um gradiente de temperatura, onde a parte externa do material é significativamente mais quente do que a interna.

Como Funciona o Aquecimento por Micro-ondas

O processamento por micro-ondas usa um campo eletromagnético para fornecer energia. As micro-ondas penetram no material e interagem diretamente com suas moléculas.

Essa interação faz com que as moléculas oscilem rapidamente, gerando calor por um princípio conhecido como perda dielétrica. Em essência, o material aquece a si mesmo de dentro para fora, um processo chamado aquecimento volumétrico.

O Resultado: Uniformidade e Velocidade

Como o calor é gerado em todo o volume do material simultaneamente, o processo é incrivelmente rápido. Isso também resulta em um perfil de temperatura muito mais uniforme, minimizando o estresse térmico interno que pode comprometer a qualidade do material.

Principais Vantagens do Processo Explicadas

Este mecanismo de aquecimento exclusivo se traduz em várias vantagens operacionais distintas em relação aos métodos convencionais.

Tempo de Processamento Drasticamente Reduzido

Ao aquecer o material diretamente e volumetricamente, os sistemas de plasma de micro-ondas podem reduzir os tempos de processamento de muitas horas para meros minutos. Este ciclo de aquecimento rápido aumenta drasticamente o rendimento.

Eficiência Energética Superior

A energia é entregue diretamente à peça de trabalho, não desperdiçada no aquecimento das paredes e isolamento da câmara do forno. Essa abordagem direcionada resulta em uma eficiência energética significativamente maior e custos operacionais mais baixos.

Uniformidade de Temperatura Inigualável

Gerar calor a partir do interior do material elimina quase os gradientes de temperatura comuns no aquecimento convencional. Essa uniformidade é crítica para produzir materiais avançados de alta qualidade e sem defeitos, como cerâmicas.

Controle Preciso e Rápido

A potência de micro-ondas pode ser ligada, desligada ou ajustada instantaneamente. Isso oferece aos operadores um controle rigoroso e em tempo real sobre o processo de aquecimento, ao contrário dos fornos térmicos que têm um atraso significativo devido à inércia térmica.

Possibilitando o Processamento em Baixa Temperatura

A eficiência da energia de micro-ondas pode alcançar efeitos como a sinterização em uma temperatura de volume geral mais baixa em comparação com os métodos convencionais. Essa capacidade de sinterização rápida a baixa temperatura é crucial para o desenvolvimento de novos materiais e microestruturas.

Entendendo as Compensações

Embora poderoso, o processamento por micro-ondas não é uma solução universal. Entender suas limitações é fundamental para uma implementação bem-sucedida.

Dependência do Material

O processo depende da capacidade do material de absorver energia de micro-ondas (suas propriedades dielétricas). Materiais com perda dielétrica muito baixa, como certos polímeros puros ou metais em forma de massa, não aquecem de forma eficaz por conta própria.

Complexidade do Processo

Os sistemas de plasma de micro-ondas são tecnicamente mais complexos do que um simples forno de resistência. Projetar um campo eletromagnético uniforme e prevenir a fuga térmica requer engenharia especializada e conhecimento operacional.

Risco de Fuga Térmica

Em materiais onde a absorção de micro-ondas aumenta com a temperatura, um ciclo de feedback positivo pode ocorrer. Se não for controlado adequadamente, isso pode levar a "pontos quentes" e aquecimento não uniforme, potencialmente danificando o material.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende inteiramente dos objetivos e materiais específicos do seu projeto.

- Se o seu foco principal for produção rápida e alto rendimento: O processamento por micro-ondas é uma excelente escolha devido aos seus tempos de ciclo significativamente mais curtos.

- Se o seu foco principal for o processamento de cerâmicas avançadas ou compósitos: O aquecimento uniforme e controlado oferece qualidade superior e pode criar microestruturas não alcançáveis com métodos convencionais.

- Se o seu foco principal for economia de energia e sustentabilidade do processo: A alta eficiência da transferência direta de energia o torna uma escolha mais ecológica e econômica para a produção de longo prazo.

Em última análise, o processamento por plasma de micro-ondas oferece um nível de velocidade, controle e eficiência que pode desbloquear novas possibilidades na ciência dos materiais e na fabricação avançada.

Tabela de Resumo:

| Benefício | Vantagem Principal |

|---|---|

| Velocidade de Aquecimento | Reduz drasticamente os tempos de processamento de horas para minutos. |

| Eficiência Energética | A transferência direta de energia para o material reduz os custos operacionais. |

| Uniformidade de Temperatura | O aquecimento volumétrico minimiza o estresse térmico interno e os defeitos. |

| Controle de Processo | O ajuste instantâneo da potência permite controle preciso em tempo real. |

| Sinterização a Baixa Temperatura | Permite novas microestruturas de materiais em temperaturas de volume mais baixas. |

Pronto para transformar seu processamento de materiais com a tecnologia de plasma de micro-ondas?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas de plasma de micro-ondas projetados para as necessidades precisas de laboratórios que trabalham com cerâmicas, compósitos e materiais avançados. Nossas soluções oferecem a velocidade, uniformidade e eficiência energética detalhadas neste artigo, ajudando você a acelerar P&D e melhorar a qualidade do produto.

Entre em contato com nossos especialistas hoje mesmo para discutir como um sistema de plasma de micro-ondas da KINTEK pode beneficiar sua aplicação específica. Ajudaremos você a desbloquear novas possibilidades na ciência dos materiais e na fabricação.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo Laboratorial Multizona

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material