Em sua essência, um forno elétrico a arco (FEA) é um sistema de alta potência projetado para derreter sucata de aço e outros insumos metálicos usando um arco elétrico intenso. Os componentes fundamentais incluem uma carcaça de aço revestida com material resistente ao calor, um conjunto de grandes eletrodos de grafite para conduzir eletricidade, um teto que pode ser movido para carregamento e um mecanismo de inclinação para despejar o metal fundido.

O propósito essencial de um forno elétrico a arco não é apenas conter o calor, mas atuar como um sistema de entrega focado para quantidades massivas de energia elétrica, criando um arco contido e de alta temperatura — como um raio artificial — para derreter uma carga metálica com precisão e eficiência.

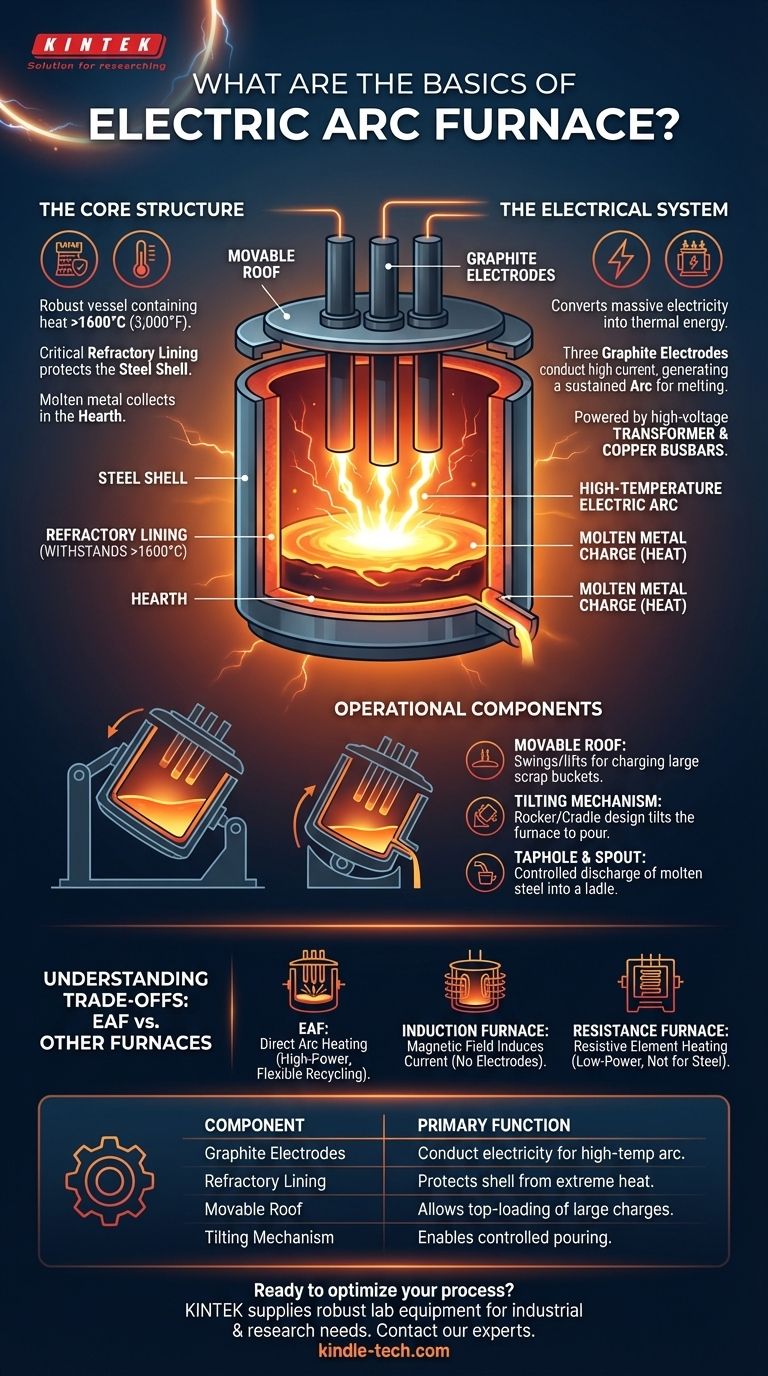

A Estrutura Central: Contendo o Calor

A estrutura primária do FEA é um vaso robusto projetado para suportar temperaturas extremas que excedem 1.600°C (3.000°F).

A Carcaça e as Paredes Laterais

O forno em si é uma grande carcaça cilíndrica de aço. Esta carcaça externa fornece a integridade estrutural para todo o vaso.

O Revestimento Refratário

Dentro da carcaça, uma espessa camada de tijolos refratários ou outro material resistente ao calor forma o revestimento. Esta camada crítica protege a carcaça de aço do calor intenso do metal fundido e do arco elétrico.

O Cadinho

O cadinho é o fundo em forma de tigela do forno. É aqui que o metal fundido, conhecido como "corrida" ou "fusão", se acumula antes de ser despejado.

O Sistema Elétrico: Gerando o Arco

O verdadeiro trabalho do FEA é feito por seu poderoso sistema elétrico, que converte eletricidade em energia térmica.

Os Eletrodos de Grafite

Três grandes eletrodos de grafite são o coração do sistema. Essas hastes cilíndricas, frequentemente com mais de sessenta centímetros de diâmetro, são abaixadas através de orifícios no teto do forno.

Uma corrente elétrica massiva é passada através dos eletrodos, e eles são abaixados próximos à carga metálica. A eletricidade então salta a lacuna, criando um arco elétrico sustentado que transfere imenso calor diretamente para o metal, fazendo com que ele derreta.

O Sistema de Fornecimento de Energia

Este sistema requer um transformador extremamente potente para reduzir a eletricidade de alta voltagem da rede para a energia de baixa voltagem e alta corrente necessária para o arco. Esta corrente é entregue aos eletrodos através de barramentos de cobre pesados e resfriados a água.

Componentes Operacionais: Carregamento e Vazamento

O forno não é um vaso estático; é uma peça de maquinaria dinâmica com componentes projetados para carregar matérias-primas e descarregar aço líquido acabado.

O Teto

O teto do forno também é revestido com material refratário e pode ser girado para o lado ou levantado completamente. Isso permite que grandes baldes de sucata de aço (a "carga") sejam despejados diretamente no forno.

O Mecanismo de Inclinação

Toda a carcaça do forno é montada em um balancim ou berço. Este mecanismo usa potentes acionamentos hidráulicos ou elétricos para inclinar o forno para frente, permitindo que o aço fundido seja despejado de maneira controlada.

O Furo de Vazamento e a Bica

Um furo de vazamento é uma abertura dedicada na parede do forno. Quando o forno é inclinado, o metal fundido flui através deste orifício e desce por uma bica (ou calha) revestida de refratário para uma panela de vazamento para transporte.

Entendendo as Trocas: FEA vs. Outros Fornos

O termo "forno elétrico" pode ser confuso. O método de aquecimento por arco direto do FEA é fundamentalmente diferente de outras tecnologias de aquecimento elétrico.

FEA vs. Forno de Indução

Um forno de indução também usa eletricidade, mas opera com um princípio diferente. Ele usa uma bobina de indução para gerar um poderoso campo magnético que induz correntes elétricas dentro do próprio metal, fazendo com que ele aqueça e derreta de dentro para fora. Não usa eletrodos ou arco.

FEA vs. Forno de Resistência

Um forno de resistência, como o encontrado em um sistema de aquecimento doméstico, funciona passando eletricidade através de um elemento de aquecimento resistivo, fazendo com que ele brilhe em vermelho. O calor é então transferido para o ar ou material circundante por radiação e convecção. Esta é uma aplicação de muito menor potência e não é adequada para derreter aço.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o design do FEA é reconhecer como cada parte contribui para sua função primária: reciclagem eficiente e em larga escala de metais.

- Se o seu foco principal é a reciclagem de aço: O design de carregamento superior do FEA e a fusão por arco direto o tornam a tecnologia mais flexível e eficiente para transformar sucata em aço novo e de alta qualidade.

- Se o seu foco principal é o princípio central: Lembre-se de que a magia do FEA reside na conversão de energia elétrica em um arco poderoso, um método que transfere calor com muito mais intensidade do que simplesmente aquecer um elemento.

- Se o seu foco principal é a mecânica operacional: Os componentes chave a serem compreendidos são o teto móvel para carregamento e o mecanismo de inclinação para vazamento do aço fundido.

Em última análise, o forno elétrico a arco é um sistema cuidadosamente projetado onde cada componente serve ao objetivo singular de dominar com segurança uma imensa potência elétrica para derreter e reciclar metal.

Tabela Resumo:

| Componente | Função Primária |

|---|---|

| Eletrodos de Grafite | Conduzem eletricidade para criar um arco de alta temperatura para fusão. |

| Revestimento Refratário | Protege a carcaça de aço do calor extremo (excedendo 1600°C). |

| Teto Móvel | Permite o carregamento superior de grandes cargas de sucata metálica. |

| Mecanismo de Inclinação | Permite o vazamento controlado de aço fundido em uma panela de vazamento. |

Pronto para otimizar seu processo de fusão ou reciclagem de metais? Os princípios do forno elétrico a arco demonstram o poder de equipamentos precisos e de alta temperatura. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório robustos e consumíveis para aplicações industriais e de pesquisa exigentes. Seja para expandir operações ou para precisar de ferramentas confiáveis para testes de materiais, nossos especialistas podem ajudar. Entre em contato com a KINTEK hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra