Em sua essência, o aquecimento por resistência é uma tecnologia altamente versátil usada em tudo, desde eletrodomésticos comuns a processos industriais exigentes. Suas aplicações variam de dispositivos simples como torradeiras e secadores de cabelo, que usam elementos de fio de nicromo, a fornos industriais e processos especializados como soldagem por resistência e brasagem para união de metais.

O verdadeiro poder do aquecimento por resistência reside em sua elegante simplicidade: converter energia elétrica diretamente em energia térmica. Sua vasta gama de aplicações decorre das duas maneiras principais pelas quais esse princípio é aplicado — aquecendo uma peça de trabalho diretamente ou usando um elemento separado para transferir calor indiretamente.

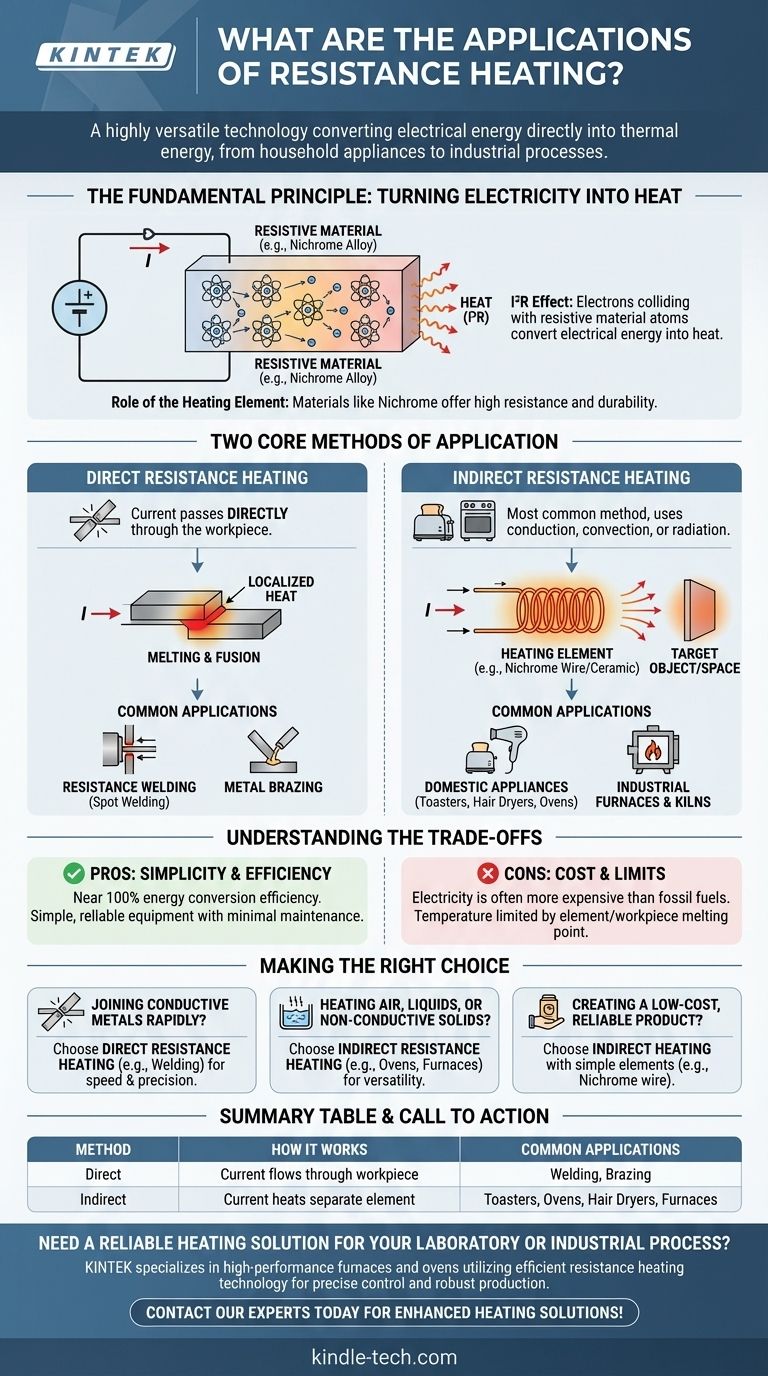

O Princípio Fundamental: Transformando Eletricidade em Calor

O aquecimento por resistência é regido por uma das leis mais básicas da eletricidade. Entender esse princípio é fundamental para ver por que ele é tão amplamente adotado.

O Efeito I²R

A base do aquecimento por resistência é o efeito Joule, frequentemente expresso como perda I²R. Quando uma corrente elétrica (I) flui através de um material com resistência elétrica (R), uma parte da energia elétrica é convertida em calor.

Essa conversão ocorre à medida que os elétrons que fluem na corrente colidem com os átomos do material resistivo. Essas colisões transferem energia cinética, fazendo com que os átomos vibrem mais intensamente, o que percebemos como um aumento na temperatura.

O Papel do Elemento de Aquecimento

Para que esse efeito seja útil, é necessário um material que possa resistir ao fluxo de eletricidade de forma eficiente sem se degradar. É por isso que ligas como o nicromo (níquel-cromo) são tão comuns.

Esses materiais têm alta resistência elétrica, gerando calor significativo mesmo com uma corrente moderada. Eles também possuem um alto ponto de fusão e formam uma camada de óxido protetora que os impede de se decompor em altas temperaturas de operação.

Dois Métodos Principais de Aplicação

Todas as aplicações de aquecimento por resistência se enquadram em uma de duas categorias: direta ou indireta. A escolha entre elas depende inteiramente do que está sendo aquecido.

Aquecimento por Resistência Direta

Neste método, a corrente elétrica é passada diretamente através do material a ser aquecido. O próprio objeto serve como resistor elétrico.

Este é um método de aquecimento incrivelmente eficiente porque o calor é gerado dentro do próprio objeto, minimizando a perda de energia. No entanto, só funciona em materiais que podem conduzir eletricidade.

Aplicações do Aquecimento Direto

O exemplo mais proeminente de aquecimento por resistência direta é a soldagem por resistência. Para unir duas peças de metal, uma alta corrente é passada através delas no ponto de contato. A resistência nessa junção gera calor intenso e localizado que derrete e funde os metais.

Aquecimento por Resistência Indireta

Este é o método mais comum. A corrente passa por um elemento de aquecimento dedicado, como um fio de nicromo ou um aquecedor cerâmico. Este elemento fica muito quente e, em seguida, transfere sua energia térmica para o objeto ou espaço alvo.

A transferência de calor neste método ocorre por condução, convecção ou radiação. Por exemplo, um forno usa um elemento de aquecimento para aquecer o ar interno (convecção), que então cozinha os alimentos.

Aplicações do Aquecimento Indireto

Quase todos os aparelhos de aquecimento doméstico usam este método. Torradeiras usam calor radiante de fios incandescentes para dourar o pão. Secadores de cabelo usam um ventilador para soprar ar sobre uma bobina quente. Fornos elétricos e estufas usam elementos de aquecimento robustos para aquecer uma câmara isolada para processos industriais.

Entendendo as Compensações

Embora poderoso e simples, o aquecimento por resistência não é a solução ideal para todos os cenários. Sua eficácia é um equilíbrio entre benefícios e limitações.

Pró: Simplicidade e Eficiência

A principal vantagem do aquecimento por resistência é sua eficiência de quase 100% na conversão de energia elétrica em energia térmica no ponto de uso. O equipamento é frequentemente simples, confiável e requer manutenção mínima em comparação com sistemas baseados em combustão.

Contra: Custo da Eletricidade

A principal desvantagem é que a eletricidade é frequentemente uma fonte de energia mais cara do que combustíveis fósseis como o gás natural. Para aquecimento industrial em larga escala, o custo operacional pode ser um fator significativo.

Contra: Limites de Temperatura e Material

A temperatura máxima alcançável é limitada pelo ponto de fusão e durabilidade do elemento de aquecimento (no aquecimento indireto) ou da própria peça de trabalho (no aquecimento direto). Isso o torna inadequado para aplicações que exigem temperaturas extremamente altas que outros métodos podem alcançar.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a abordagem de aquecimento correta depende inteiramente do material que você precisa aquecer e do seu objetivo principal.

- Se o seu foco principal é unir metais condutores rapidamente: O aquecimento por resistência direta, como usado na soldagem a ponto, oferece velocidade e precisão localizadas incomparáveis.

- Se o seu foco principal é aquecer ar, líquidos ou sólidos não condutores: O aquecimento por resistência indireta, encontrado em fornos, aquecedores de água e estufas, é a abordagem necessária e mais versátil.

- Se o seu foco principal é criar um produto de consumo confiável e de baixo custo: A simplicidade de um elemento de aquecimento de fio de nicromo indireto é frequentemente a solução mais prática.

Em última análise, o sucesso generalizado do aquecimento por resistência é um testemunho de como um princípio físico fundamental pode ser aplicado de maneiras brilhantemente simples, mas eficazes.

Tabela de Resumo:

| Método | Como Funciona | Aplicações Comuns |

|---|---|---|

| Aquecimento por Resistência Direta | A corrente flui diretamente através do material a ser aquecido. | Soldagem por resistência, brasagem de metais. |

| Aquecimento por Resistência Indireta | A corrente aquece um elemento separado (ex: fio de nicromo), que então transfere calor. | Torradeiras, fornos, secadores de cabelo, fornos industriais. |

Precisa de uma solução de aquecimento confiável para seu laboratório ou processo industrial?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos e estufas que utilizam tecnologia eficiente de aquecimento por resistência. Se você precisa de controle preciso de temperatura para testes de materiais ou um sistema robusto para sua linha de produção, nossa experiência garante que você obtenha a solução certa para suas necessidades.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar suas aplicações de aquecimento com equipamentos confiáveis e eficientes!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- É possível regenerar o carvão ativado? Entendendo o Processo Industrial de Reativação

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos