Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento sofisticado usado para aplicar uma película muito fina e de alto desempenho em uma ampla gama de produtos. Suas aplicações abrangem setores, desde o aeroespacial e automotivo, onde fornece resistência ao desgaste a componentes do motor, até dispositivos médicos e bens de consumo, onde oferece um acabamento durável, decorativo e biocompatível em tudo, desde ferramentas cirúrgicas a torneiras de cozinha.

O verdadeiro valor do revestimento PVD reside não apenas na sua ampla gama de aplicações, mas na sua capacidade de aprimorar fundamentalmente as propriedades de um produto. É uma escolha estratégica para adicionar características específicas — como dureza extrema, resistência à corrosão ou uma estética premium — que o material base sozinho não consegue fornecer.

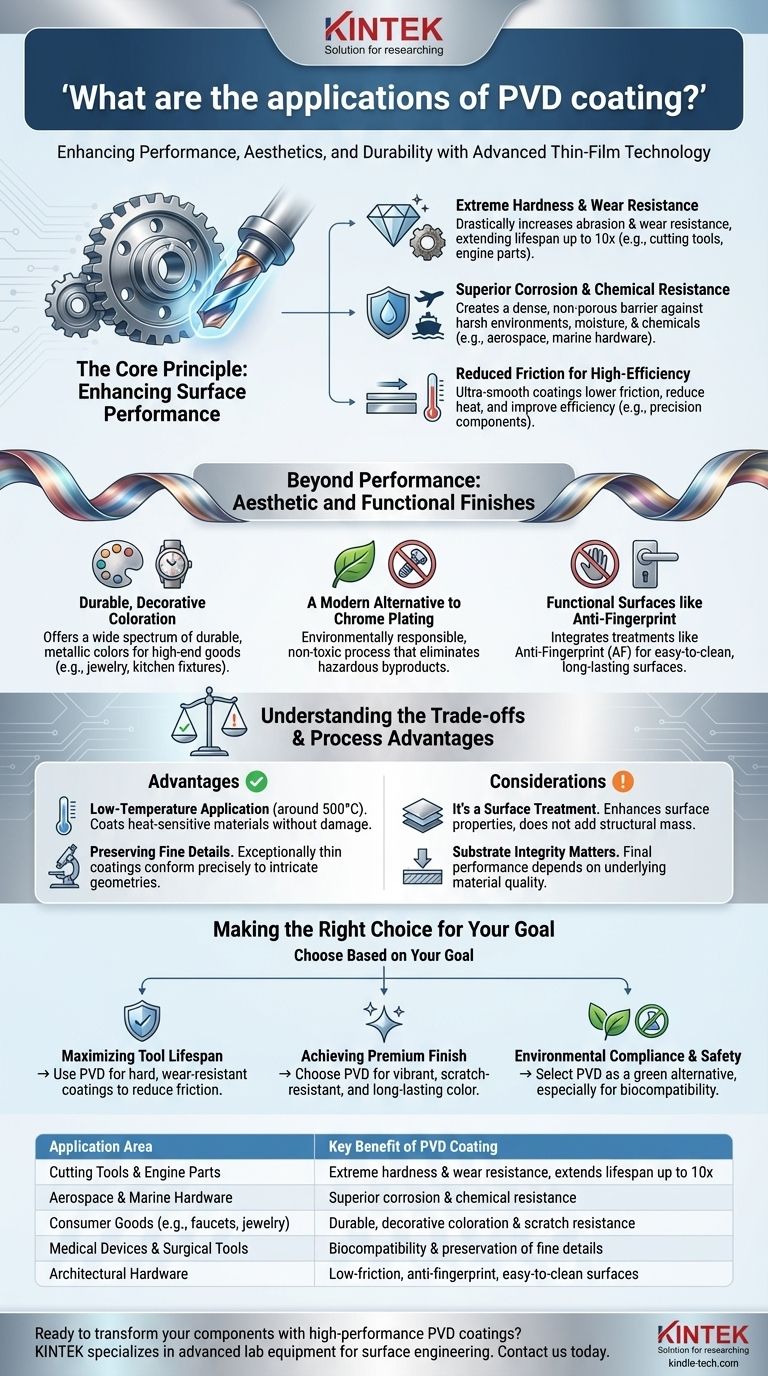

O Princípio Central: Aprimorando o Desempenho da Superfície

O principal motor para o uso de PVD é melhorar o desempenho funcional de um material substrato. O revestimento atua como uma armadura protetora e de alto desempenho que estende drasticamente a vida útil e a confiabilidade da peça subjacente.

Dureza Extrema e Resistência ao Desgaste

Muitas aplicações exigem uma durabilidade muito além do que o metal base pode oferecer. O PVD aplica um revestimento cerâmico ou compósito que é excepcionalmente duro.

Isso aumenta drasticamente a resistência à abrasão e ao desgaste. É por isso que o PVD é essencial para ferramentas de corte, brocas e componentes de motores, como pistões, onde pode estender a vida útil funcional de um produto em até dez vezes.

Resistência Superior à Corrosão e a Produtos Químicos

Os revestimentos PVD criam uma barreira densa e não porosa que sela o substrato do seu ambiente. Isso o torna uma tecnologia crítica em setores onde os componentes são expostos a condições adversas.

Isso é particularmente valioso em hardware aeroespacial, automotivo e marítimo, onde as peças devem resistir à corrosão causada pela umidade, sal e outros agentes químicos.

Fricção Reduzida para Componentes de Alta Eficiência

Os revestimentos não são apenas duros; eles também são incrivelmente lisos, o que reduz significativamente o coeficiente de atrito.

Para aplicações de alto desempenho, como peças de motor ou ferramentas de corte de precisão, menor atrito significa menor geração de calor, maior eficiência e operação mais suave. A natureza fina do revestimento (tipicamente 3-5μm) também preserva o fio de corte.

Além do Desempenho: Acabamentos Estéticos e Funcionais

Embora a melhoria funcional seja um fator chave, o PVD também é amplamente utilizado por sua capacidade de produzir acabamentos decorativos impressionantes e duráveis que são ao mesmo tempo bonitos e práticos.

Coloração Decorativa e Durável

O PVD pode depositar um amplo espectro de cores com um brilho metálico que é muito mais durável do que a pintura ou galvanoplastia tradicionais.

Isso o torna uma escolha popular para bens de consumo de ponta, onde a estética e a longevidade são primordiais, incluindo joias, acessórios de cozinha e banheiro, armações de óculos, instrumentos musicais e instrumentos de escrita premium.

Uma Alternativa Moderna ao Revestimento de Cromo

O PVD é frequentemente usado como uma alternativa "mais ecológica" e superior à galvanoplastia tradicional, como o cromo duro.

O processo PVD não produz subprodutos tóxicos ou resíduos perigosos, tornando-o uma escolha ambientalmente responsável. O acabamento resultante também é mais durável e resistente à corrosão.

Superfícies Funcionais como Antirreflexo (Anti-impressão Digital)

No design arquitetônico e de produtos modernos, manter uma aparência limpa é crucial. Os revestimentos PVD podem ser combinados com outros tratamentos, como um revestimento antirreflexo (AF), diretamente dentro da câmara de deposição.

Este processo integrado cria uma superfície durável e fácil de limpar, ideal para áreas de alto contato, como ferragens de portas e painéis de eletrodomésticos, onde a estética deve ser preservada durante o uso diário.

Entendendo as Compensações e Vantagens do Processo

A escolha do PVD envolve a compreensão de suas características de processo exclusivas, que criam tanto vantagens significativas quanto certas considerações. Não é uma solução única para todos.

Vantagem: Aplicação em Baixa Temperatura

O PVD é um processo de temperatura relativamente baixa, geralmente operando em torno de 500°C.

Esta é uma grande vantagem em relação a outros métodos de revestimento que exigem calor elevado, pois permite o revestimento de materiais sensíveis ao calor sem o risco de danos térmicos, distorção ou alteração das propriedades centrais do substrato.

Vantagem: Preservação de Detalhes Finos

Como os revestimentos PVD são excepcionalmente finos, eles se conformam precisamente à geometria original da superfície.

Isso é fundamental para aplicações como fresas e ferramentas cirúrgicas, onde preservar o fio de corte ou os detalhes intrincados de um componente é inegociável.

Consideração: É um Tratamento de Superfície, Não uma Correção Estrutural

O PVD adiciona propriedades de superfície incríveis, mas não altera as características de volume do substrato. É uma película fina, não um método para adicionar massa estrutural.

A integridade do produto final ainda depende da resistência e qualidade do material subjacente. O revestimento aprimora, não cria.

Fazendo a Escolha Certa para o Seu Objetivo

O revestimento PVD é uma ferramenta versátil, e sua melhor aplicação depende inteiramente do seu objetivo principal.

- Se o seu foco principal é maximizar a vida útil da ferramenta ou componente: Use PVD para aplicar revestimentos duros e resistentes ao desgaste em ferramentas de corte, moldes e peças de motor para reduzir drasticamente o atrito e o desgaste.

- Se o seu foco principal é obter um acabamento premium e durável: Escolha PVD para produtos de consumo, ferragens arquitetônicas ou acabamentos automotivos para obter uma cor vibrante e duradoura que resiste a arranhões e desbotamento.

- Se o seu foco principal é a conformidade ambiental e a segurança: Selecione PVD como uma alternativa ecológica à galvanoplastia tradicional, especialmente para dispositivos médicos ou componentes onde a biocompatibilidade e a ausência de produtos químicos tóxicos são críticas.

Em última análise, a adoção do PVD é uma decisão estratégica para projetar uma superfície melhor, transformando um componente padrão em um produto de alto desempenho, durável e valioso.

Tabela Resumo:

| Área de Aplicação | Principal Benefício do Revestimento PVD |

|---|---|

| Ferramentas de Corte e Peças de Motor | Dureza extrema e resistência ao desgaste, estende a vida útil em até 10x |

| Hardware Aeroespacial e Marítimo | Resistência superior à corrosão e a produtos químicos |

| Bens de Consumo (ex: torneiras, joias) | Coloração decorativa e durável e resistência a arranhões |

| Dispositivos Médicos e Ferramentas Cirúrgicas | Biocompatibilidade e preservação de detalhes finos |

| Hardware Arquitetônico | Baixo atrito, superfícies antirreflexo e fáceis de limpar |

Pronto para transformar seus componentes com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Se você atua nos setores aeroespacial, de fabricação de dispositivos médicos ou de bens de consumo, nossas soluções ajudam você a alcançar durabilidade, estética e eficiência superiores. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de revestimento do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura