Em resumo, o aço é endurecido para aumentar dramaticamente sua dureza e resistência ao desgaste para aplicações exigentes. Usos comuns incluem ferramentas de corte, engrenagens, rolamentos, eixos e componentes estruturais onde o material deve suportar estresse significativo, abrasão ou deformação sem falhar. A aplicação específica determina qual método de endurecimento é o mais apropriado.

A decisão de endurecer o aço não é simplesmente sobre torná-lo "mais forte". É uma escolha estratégica de engenharia para criar um material com um equilíbrio preciso de propriedades — tipicamente uma superfície dura e resistente ao desgaste e um núcleo resistente e absorvente de choque — adaptado a um ambiente operacional específico.

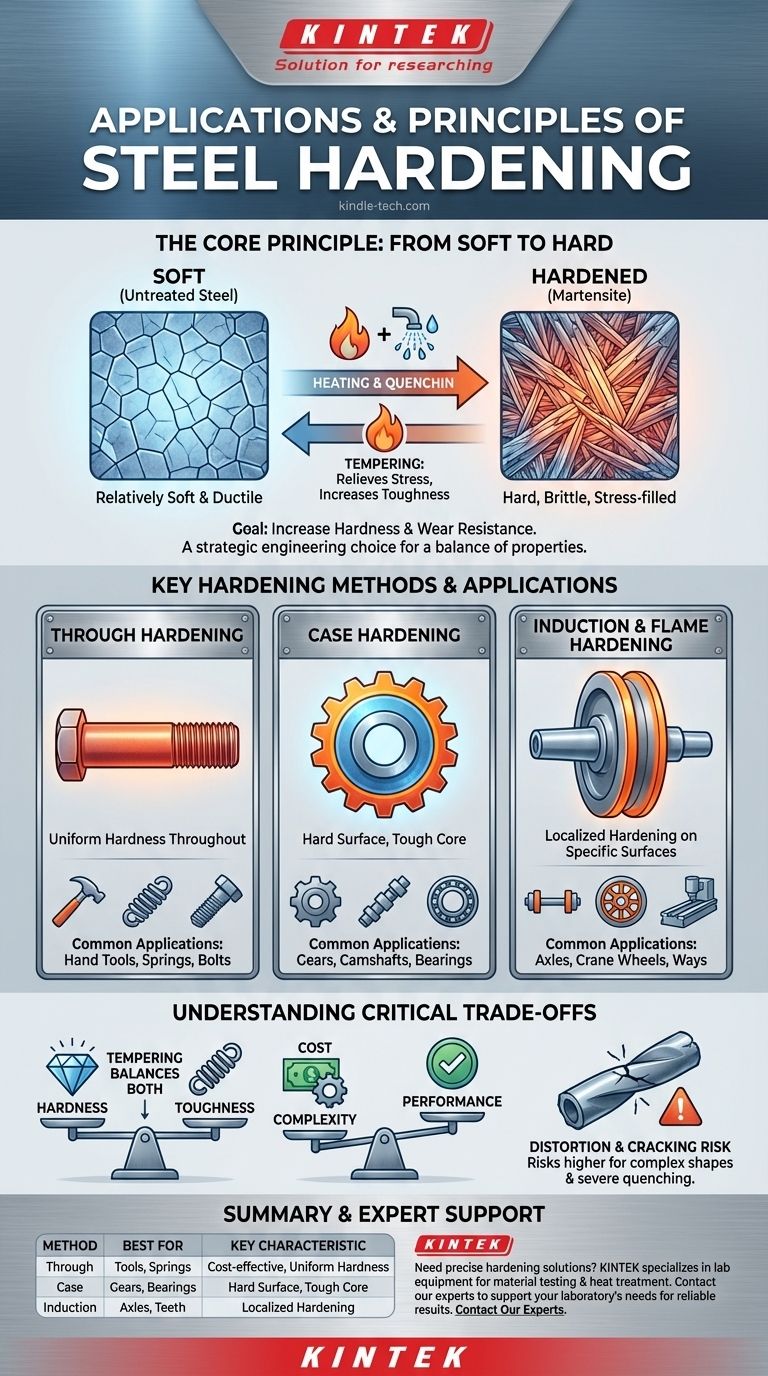

O Princípio Central: Por Que Endurecemos o Aço

Compreender as aplicações do aço endurecido começa com a compreensão da mudança fundamental que ele sofre. O endurecimento é um processo metalúrgico que altera a estrutura cristalina microscópica do aço.

De Macio a Duro: A Transformação Microscópica

Em sua essência, o endurecimento envolve aquecer o aço a uma temperatura crítica, o que altera sua estrutura cristalina interna. Isso é seguido por um processo de resfriamento rápido chamado têmpera.

Este resfriamento rápido aprisiona o aço em uma estrutura cristalina muito dura, frágil e cheia de tensões, conhecida como martensita. Um processo subsequente de aquecimento a baixa temperatura chamado revenimento é quase sempre realizado para aliviar parte dessa tensão e reduzir a fragilidade, embora à custa de alguma dureza.

Os Principais Benefícios: Dureza e Resistência ao Desgaste

O principal objetivo do endurecimento é aumentar a resistência do aço à deformação plástica e à abrasão. Uma superfície de aço endurecido pode suportar contato direto, atrito e erosão muito melhor do que sua contraparte não tratada.

Isso o torna essencial para qualquer componente que corte, esmerilhe, role ou se encaixe com outra peça sob carga.

Principais Métodos de Endurecimento e Suas Aplicações

Diferentes aplicações exigem diferentes propriedades, levando a vários métodos distintos de endurecimento. A escolha depende do tipo de aço, da geometria do componente e das tensões específicas que ele enfrentará.

Endurecimento por Têmpera (Têmpera e Revenimento)

Este é o método mais comum e econômico, onde todo o componente é aquecido e temperado para atingir uma dureza consistente em toda a peça.

É ideal para aços de médio a alto carbono. Como observado, ele fornece durabilidade suficiente para a maioria dos propósitos gerais, onde um equilíbrio de dureza, tenacidade e custo é fundamental.

Aplicações Comuns: Ferramentas manuais (martelos, cinzéis), molas, parafusos estruturais de alta resistência, eixos e engrenagens simples.

Cementação (Carburação e Nitretação)

A cementação cria uma camada superficial extremamente dura (a "caixa") enquanto deixa o núcleo interno do metal resistente e dúctil. Isso é conseguido pela difusão de elementos como carbono ou nitrogênio na superfície do aço de baixo carbono.

Isso cria o melhor dos dois mundos: uma superfície que resiste ao desgaste e um núcleo que pode absorver choque e impacto sem fraturar.

Aplicações Comuns: Engrenagens de alto desempenho, eixos de comando, rolamentos (tanto elementos rolantes quanto pistas) e pinos de pistão.

Endurecimento por Indução e Chama

Esses métodos usam aquecimento localizado para endurecer apenas áreas específicas de um componente. Uma bobina de indução ou uma chama de alta temperatura aquece rapidamente uma superfície selecionada, que é então imediatamente temperada.

Este processo é ideal para peças grandes onde o endurecimento por têmpera é impraticável ou para componentes que exigem dureza apenas em uma superfície de desgaste específica, como os dentes de uma engrenagem ou a pista de uma roda.

Aplicações Comuns: Eixos, rodas de guindaste, barramentos de máquinas-ferramenta (as "guias") e os dentes de grandes rodas dentadas ou lâminas de serra.

Compreendendo as Compensações Críticas

A seleção de um processo de endurecimento é um exercício de equilíbrio entre propriedades e custos concorrentes. Não existe um único método "melhor", apenas o mais apropriado para a tarefa.

Dureza vs. Tenacidade

Esta é a compensação mais fundamental. À medida que o aço se torna mais duro, ele quase sempre se torna mais frágil. Dureza é a resistência a arranhões e indentação, enquanto tenacidade é a capacidade de absorver energia e deformar sem quebrar.

Uma lima de metal é extremamente dura, mas quebrará se for dobrada. É por isso que o revenimento é uma etapa crítica; ele sacrifica uma pequena quantidade de dureza máxima para recuperar a tenacidade essencial.

Custo e Complexidade

O endurecimento por têmpera é relativamente simples e barato. A cementação e o endurecimento por indução são processos mais complexos, demorados e caros. O desempenho aprimorado para uma aplicação específica deve justificar a despesa adicional.

Distorção e Rachaduras

As mudanças extremas de temperatura envolvidas na têmpera criam tensões internas significativas. Essas tensões podem fazer com que as peças empenem, distorçam ou, nos piores cenários, rachem. Esse risco é maior para formas complexas e métodos de têmpera mais severos.

Combinando o Processo com Sua Aplicação

Sua escolha final depende inteiramente das demandas operacionais do componente.

- Se seu foco principal é durabilidade geral e custo-benefício: O endurecimento por têmpera é a escolha padrão para ferramentas, fixadores e peças de máquinas em geral.

- Se seu foco principal é desgaste superficial extremo com um núcleo resistente e resistente a impactos: A cementação é a solução definitiva para engrenagens e rolamentos de alta carga.

- Se seu foco principal é endurecer uma área específica em uma peça grande ou complexa: O endurecimento por indução ou chama oferece controle preciso e eficiência.

Escolher o processo de endurecimento correto é uma decisão fundamental no projeto mecânico, traduzindo diretamente os princípios metalúrgicos em desempenho e confiabilidade no mundo real.

Tabela Resumo:

| Método de Endurecimento | Melhor Para | Características Principais |

|---|---|---|

| Endurecimento por Têmpera | Ferramentas manuais, molas, parafusos | Custo-benefício, dureza uniforme em toda a peça |

| Cementação | Engrenagens, eixos de comando, rolamentos | Superfície dura, núcleo resistente para desgaste extremo |

| Endurecimento por Indução | Eixos, dentes de engrenagem, peças grandes | Endurecimento localizado para superfícies de desgaste específicas |

Precisa de soluções precisas de endurecimento para seu laboratório ou equipamento de produção? O processo de endurecimento correto é crítico para o desempenho e a longevidade. Na KINTEK, somos especialistas em equipamentos de laboratório e consumíveis necessários para apoiar seus fluxos de trabalho de teste de materiais e tratamento térmico. Nossa experiência garante que você possa alcançar o equilíbrio perfeito de dureza e tenacidade para sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades do seu laboratório para resultados confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura