Em sua essência, os fornos elétricos são usados para fornecer calor altamente controlado e preciso para o processamento de uma vasta gama de materiais. Suas aplicações abrangem desde a indústria pesada, como a fusão de sucata de aço em fundições e o aquecimento de lingotes de metal para forjamento, até processos científicos avançados, como o desenvolvimento de materiais de bateria e o recozimento de wafers de safira delicados para eletrônicos.

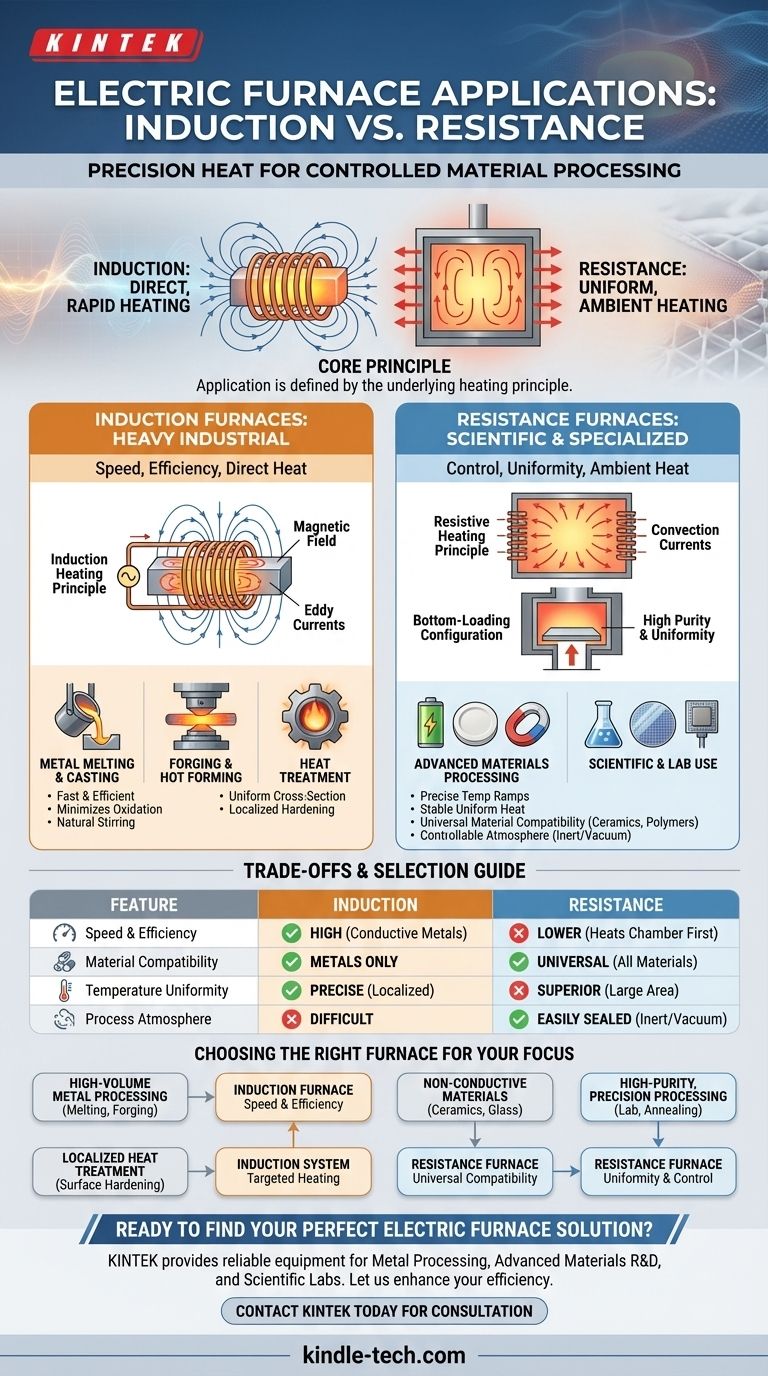

A aplicação específica de um forno elétrico não é determinada pelo seu nome, mas sim pelo seu princípio de aquecimento subjacente. Compreender se um processo requer aquecimento direto e rápido (indução) ou aquecimento ambiente uniforme (resistência) é a chave para selecionar a ferramenta certa.

Aplicações Industriais Pesadas: Fornos de Indução

Os fornos de indução são os cavalos de batalha da moderna indústria metalúrgica. Eles são valorizados por sua velocidade, eficiência e capacidade de gerar calor intenso diretamente dentro do próprio material.

O Princípio do Aquecimento por Indução

Um forno de indução usa uma poderosa corrente alternada que passa por uma bobina de cobre. Isso cria um campo magnético forte e flutuante que induz correntes elétricas (correntes parasitas) diretamente dentro do material condutor colocado no interior. A própria resistência do material a essas correntes gera calor rápido e preciso de dentro para fora.

Aplicação: Fusão e Fundição de Metais

Na indústria de fundição, o forno de fusão de média frequência é essencial para derreter matérias-primas, sucata de metal e ligas para fundição. Como o calor é gerado dentro do metal, a fusão é extremamente rápida e eficiente, minimizando a perda de metal devido à oxidação. As forças eletromagnéticas também criam uma ação de agitação natural, melhorando a homogeneidade do metal fundido final.

Aplicação: Forjamento e Conformação a Quente

Antes que uma peça de metal possa ser forjada ou moldada, ela deve ser aquecida a uma temperatura específica e uniforme. Um forno de diatermia ou forno de aquecimento de média frequência por indução se destaca nisso, aquecendo rapidamente as peças de metal em toda a sua seção transversal. Essa velocidade reduz a formação de carepa superficial e garante que a peça esteja na temperatura ideal para conformação.

Aplicação: Tratamento Térmico

O aquecimento por indução também é amplamente utilizado para endurecimento superficial, têmpera e revenimento de peças metálicas como barras de aço. O processo é altamente controlável, permitindo que o calor seja aplicado em áreas muito específicas de um componente, resultando em uma camada superficial endurecida com um núcleo mais dúctil.

Aplicações Especializadas e Científicas: Fornos de Resistência

Onde os fornos de indução são definidos pela velocidade e aquecimento direto, os fornos de resistência são definidos pelo controle e temperatura ambiente uniforme. Eles funcionam mais como um forno convencional altamente preciso.

O Princípio do Aquecimento Resistivo

Os fornos de resistência usam elementos de aquecimento feitos de materiais com alta resistência elétrica. Quando a corrente passa por esses elementos, eles ficam extremamente quentes e transferem esse calor para a câmara do forno e para o material interno por convecção e radiação.

A Configuração de Carga Inferior

Um forno de carga inferior é uma configuração comum para aplicações de alta pureza. Neste projeto, a soleira (ou piso) do forno é elevada para dentro da câmara de aquecimento isolada. Isso evita a contaminação por partículas em queda e garante um aquecimento extremamente uniforme, pois o produto fica perfeitamente centralizado dentro dos elementos de aquecimento.

Aplicação: Processamento de Materiais Avançados

Esses fornos são críticos para o desenvolvimento e processamento de materiais onde rampas de temperatura precisas e calor estável e uniforme são primordiais. Isso inclui o processamento de materiais de bateria, cerâmicas eletrônicas e materiais magnéticos, onde pequenas variações de temperatura podem arruinar as propriedades do produto final.

Aplicação: Uso Científico e Laboratorial

Em laboratórios universitários e centros de pesquisa, os fornos de resistência são usados para uma ampla gama de experimentos e tratamentos. Sua precisão é ideal para o recozimento de wafers de safira e o tratamento térmico de componentes como sensores de zircônia, onde a pureza e os ciclos térmicos repetíveis são inegociáveis.

Compreendendo as Trocas: Indução vs. Resistência

A escolha entre esses tipos de forno envolve trocas claras e significativas, diretamente ligadas aos seus mecanismos de aquecimento.

Velocidade e Eficiência

A indução é significativamente mais rápida e energeticamente eficiente para processar metais condutores porque aquece o material diretamente. O aquecimento por resistência é mais lento, pois deve primeiro aquecer toda a câmara do forno antes de aquecer o produto.

Compatibilidade de Materiais

Esta é uma distinção crítica. A indução funciona apenas em materiais eletricamente condutores como metais. O aquecimento por resistência é universal e pode aquecer qualquer material, incluindo cerâmicas, polímeros e compósitos.

Uniformidade de Temperatura

Embora o aquecimento por indução seja preciso, os fornos de resistência geralmente oferecem uniformidade de temperatura superior em uma grande área. Isso é vital para processos como o recozimento, onde a peça inteira deve ser aquecida e resfriada sob condições idênticas.

Atmosfera do Processo

Os fornos de resistência são mais facilmente selados para controlar a atmosfera interna (por exemplo, usando gás inerte ou vácuo). Isso é difícil de conseguir em muitos projetos de fornos de indução, tornando os fornos de resistência melhores para processos sensíveis à oxidação.

Escolhendo o Forno Certo para o Seu Processo

Combinar o princípio de aquecimento com seu objetivo principal é o passo mais importante na seleção da tecnologia de forno correta.

- Se o seu foco principal é o processamento de metal em alto volume (fusão, forjamento): Um forno de indução é sua escolha padrão devido à sua velocidade e eficiência inigualáveis para materiais condutores.

- Se o seu foco principal é o tratamento térmico localizado (endurecimento superficial): Um sistema de indução fornece o aquecimento preciso e direcionado necessário para criar propriedades metalúrgicas específicas na superfície de um componente.

- Se o seu foco principal é o processamento de materiais não condutores (cerâmicas, vidro): Um forno de resistência é sua única opção, pois o princípio de indução não funcionará.

- Se o seu foco principal é o processamento de alta pureza e precisão (pesquisa laboratorial, recozimento de wafers): Um forno de resistência, frequentemente em uma configuração de carga inferior ou tubular, fornece a uniformidade de temperatura superior e o controle atmosférico necessários.

Em última análise, compreender o princípio fundamental do aquecimento é a chave para selecionar a tecnologia certa para sua aplicação.

Tabela Resumo:

| Tipo de Forno | Princípio de Aquecimento | Ideal Para | Características Principais |

|---|---|---|---|

| Forno de Indução | Aquecimento direto e interno via campos magnéticos | Fusão de metais, forjamento, endurecimento superficial | Alta velocidade, eficiente em energia, específico para materiais (metais condutores) |

| Forno de Resistência | Aquecimento ambiente e uniforme via elementos resistivos | Pesquisa laboratorial, materiais de bateria, cerâmicas, recozimento | Controle de temperatura superior, compatibilidade universal de materiais, controle de atmosfera |

Pronto para Encontrar Sua Solução Perfeita de Forno Elétrico?

Seja qual for o seu processo, exigindo a fusão de alta velocidade de um forno de indução ou o calor preciso e uniforme de um forno de resistência para o seu laboratório, a KINTEK tem a experiência e o equipamento para atender às suas necessidades.

Somos especializados em fornecer equipamentos e consumíveis de laboratório confiáveis para:

- Processamento de Metais e Fundições: Alcance fusão e forjamento eficientes.

- P&D de Materiais Avançados: Desenvolva materiais de bateria, cerâmicas e muito mais com ciclos térmicos precisos.

- Laboratórios Científicos: Garanta pureza e repetibilidade para aplicações de recozimento e tratamento térmico.

Deixe-nos ajudá-lo a selecionar a tecnologia certa para aumentar sua eficiência e resultados.

Entre em contato com a KINTEK hoje para uma consulta personalizada e deixe nossos especialistas guiá-lo para a solução ideal.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação

- O que é o processo de desmoldagem térmica? Um Guia para a Remoção Segura de Aglutinantes para MIM e Cerâmicas

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes

- Qual é a diferença entre uma estufa e um forno em um laboratório? Escolha a Ferramenta Certa para as Necessidades de Calor do Seu Laboratório

- Quais são as precauções de segurança durante a brasagem? Diretrizes Essenciais para uma União Livre de Riscos