Os fornos de cadinho são utilizados principalmente para fundir e manter pequenos a médios lotes de metais não ferrosos. Suas aplicações variam desde a fabricação de joias artesanais e trabalhos de fundição em pequena escala até pesquisa e desenvolvimento em laboratório. Eles são valorizados por sua flexibilidade, permitindo mudanças rápidas entre diferentes metais com contaminação mínima.

A principal vantagem de um forno de cadinho é sua versatilidade — a capacidade de fundir diversos e pequenos lotes de metal de forma limpa. Essa flexibilidade, no entanto, geralmente vem com o custo de menor eficiência energética e capacidade limitada em comparação com fornos industriais de grande escala.

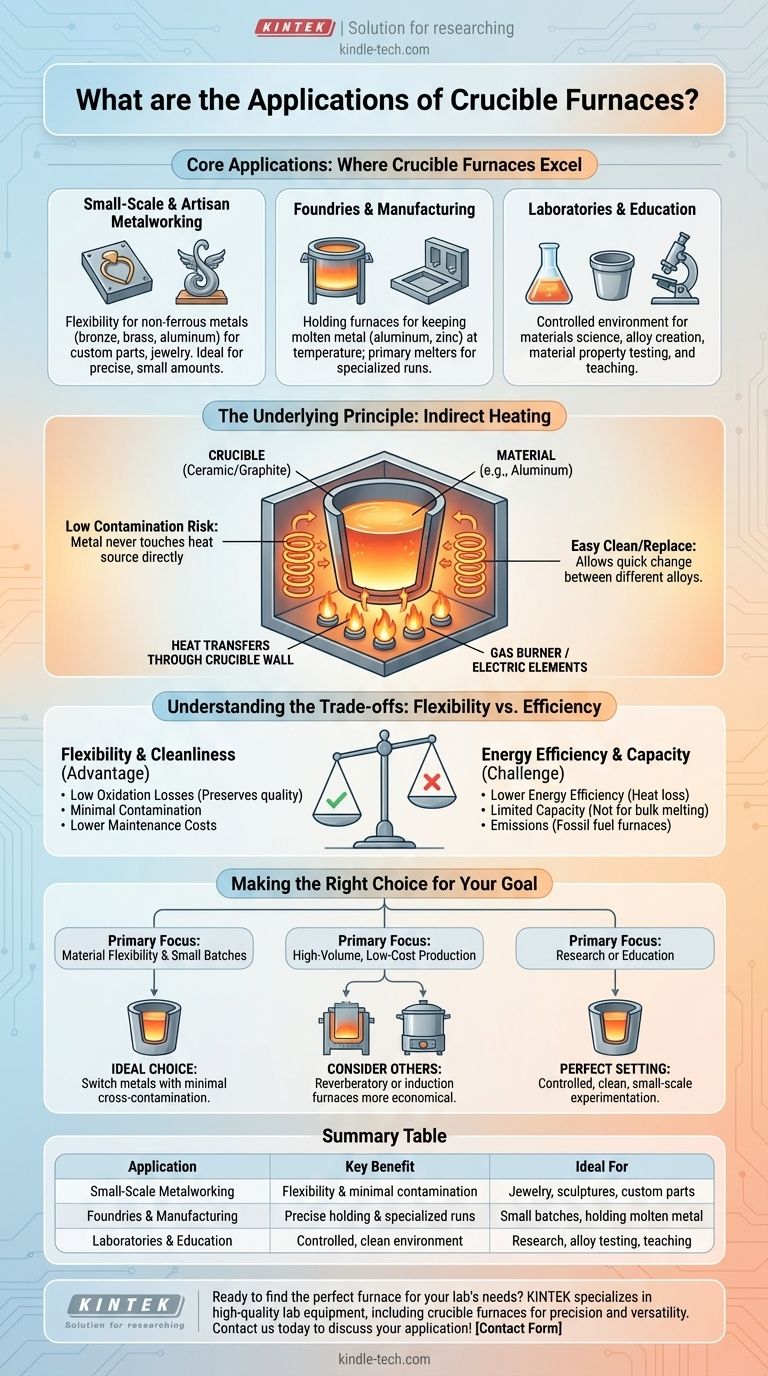

Aplicações Principais: Onde os Fornos de Cadinho se Destacam

Um forno de cadinho é escolhido quando a capacidade de manusear diferentes materiais em pequenas quantidades é mais importante do que o volume de produção bruto.

Metalurgia Artesanal e em Pequena Escala

Os fornos de cadinho são um pilar para artesãos e pequenas empresas. Eles são ideais para fundir metais como bronze, latão e alumínio para peças personalizadas, esculturas e joias. A capacidade de fundir uma quantidade pequena e precisa para um único projeto é inestimável.

Fundações e Manufatura

Em ambientes industriais maiores, os fornos de cadinho desempenham funções especializadas. Eles são frequentemente usados como fornos de manutenção, mantendo um lote de metal fundido, como alumínio ou zinco, na temperatura correta antes de ser usado para fundição. Eles também servem como fundidores primários para pequenas e especializadas tiragens de produção.

Laboratórios e Educação

Para pesquisa em ciência dos materiais, química e engenharia, os fornos de cadinho fornecem um ambiente controlado. Eles permitem a criação de ligas específicas e o teste de propriedades de materiais em uma escala gerenciável. Sua simplicidade também os torna excelentes ferramentas de ensino em escolas técnicas e universidades.

O Princípio Subjacente: Aquecimento Indireto

A função de um forno de cadinho dita tanto suas forças quanto suas fraquezas.

Como Funciona

O material a ser fundido (por exemplo, alumínio) é colocado dentro de um recipiente chamado cadinho, que é tipicamente feito de cerâmica ou grafite. Este cadinho é então aquecido externamente por um queimador a gás ou elementos elétricos. O calor é transferido através da parede do cadinho para fundir o conteúdo.

Por Que Isso Importa para a Versatilidade

Como o metal nunca toca diretamente a fonte de calor, o risco de contaminação é extremamente baixo. Após uma fusão, o cadinho pode ser limpo ou substituído, permitindo que uma liga ou metal completamente diferente seja fundido em seguida. Esta é uma vantagem significativa sobre fornos onde o metal está em contato direto com o revestimento do forno.

Compreendendo as Compensações: Flexibilidade vs. Eficiência

Nenhuma ferramenta única é perfeita para todos os trabalhos. A principal compensação para um forno de cadinho é sua eficiência operacional.

A Vantagem da Limpeza e Controle

O aquecimento indireto resulta em baixas perdas por oxidação, pois o metal não é exposto à chama direta da combustão. Isso preserva a qualidade da fusão. Os custos de manutenção também são frequentemente mais baixos porque os componentes estruturais do forno não estão em contato direto com o metal fundido corrosivo.

O Desafio da Eficiência Energética

Transferir calor indiretamente é fundamentalmente menos eficiente do que métodos de aquecimento direto. Uma quantidade significativa de energia é perdida aquecendo o ar ao redor do cadinho e o próprio cadinho. Embora designs modernos com refratários e isolamento de alta qualidade tenham melhorado vastamente o desempenho, muitos fornos de cadinho tradicionais podem ter uma eficiência energética muito baixa, alguns tão baixos quanto 12%.

Considerações Ambientais e de Custo

Fornos movidos a combustíveis fósseis produzem emissões que podem exigir medidas separadas de controle de poluição. Devido à sua menor eficiência, os fornos de cadinho podem consumir muita energia, tornando-os menos econômicos para operações contínuas em larga escala em comparação com outros tipos de fornos.

Limitações de Capacidade e Escala

Por sua natureza, os fornos de cadinho são limitados em tamanho. Eles simplesmente não são projetados para a fusão em massa exigida em grandes fundições industriais. Sua força reside em lotes, não em produção contínua de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um forno exige alinhar a tecnologia com seu objetivo principal.

- Se seu foco principal é a flexibilidade de materiais e pequenos lotes: Um forno de cadinho é uma escolha ideal, oferecendo a capacidade de alternar entre diferentes metais não ferrosos com contaminação cruzada mínima.

- Se seu foco principal é a produção de alto volume e baixo custo: A ineficiência energética e os limites de capacidade de um forno de cadinho tornam outras opções, como fornos de reverberação ou de indução, mais econômicas.

- Se seu foco principal é pesquisa ou educação: O ambiente de fusão controlado, limpo e em pequena escala de um forno de cadinho oferece o cenário perfeito para experimentação e ensino de princípios fundamentais.

Em última análise, a escolha de um forno de cadinho é uma decisão estratégica que prioriza a versatilidade e a qualidade da fusão para operações em pequena escala.

Tabela Resumo:

| Aplicação | Benefício Chave | Ideal Para |

|---|---|---|

| Metalurgia em Pequena Escala | Flexibilidade & contaminação mínima | Joias, esculturas, peças personalizadas |

| Fundações & Manufatura | Manutenção precisa & tiragens especializadas | Pequenos lotes, manutenção de metal fundido |

| Laboratórios & Educação | Ambiente controlado e limpo | Pesquisa, teste de ligas, ensino |

Pronto para encontrar o forno perfeito para as necessidades do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos de cadinho projetados para precisão, limpeza e versatilidade em pesquisa e produção em pequena escala. Deixe nossos especialistas ajudá-lo a selecionar a solução certa para aumentar sua eficiência e alcançar resultados superiores. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz