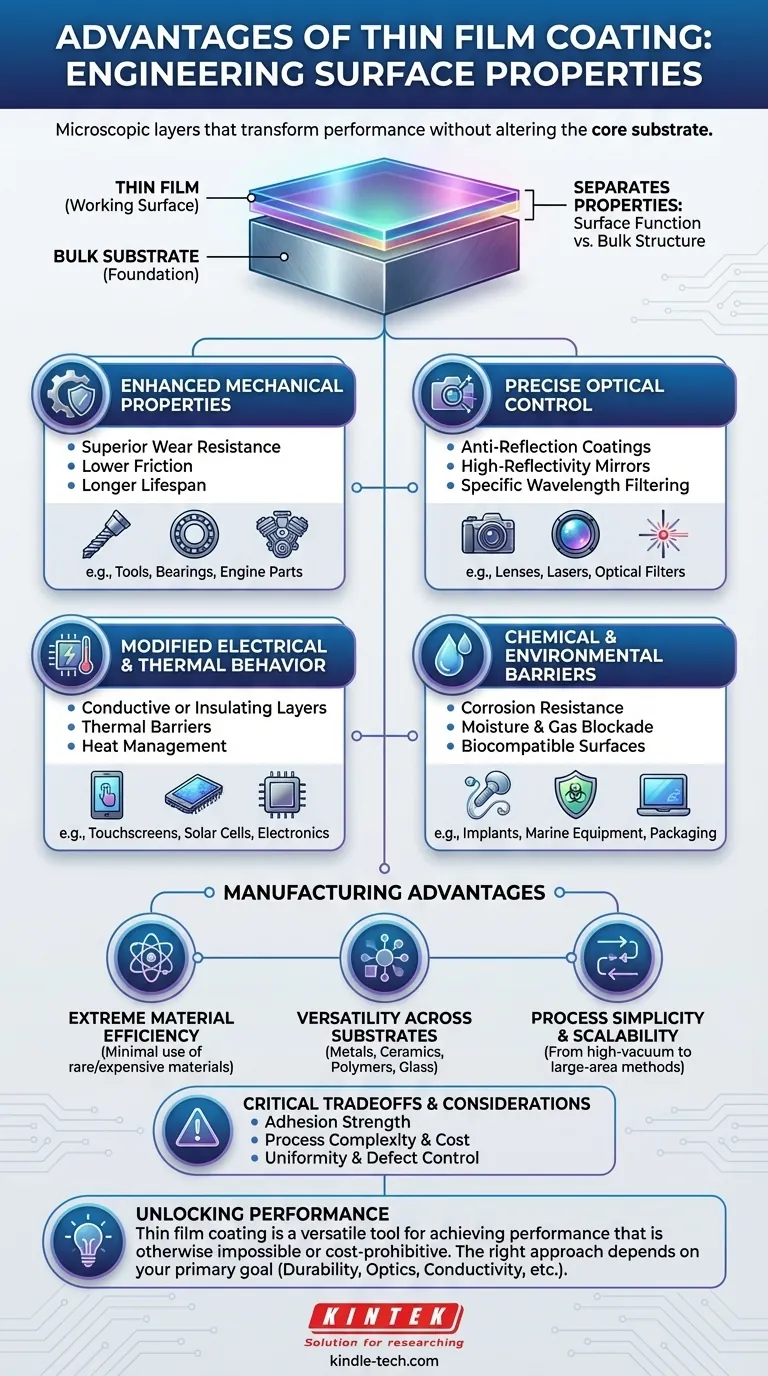

Em sua essência, o revestimento de filme fino é uma tecnologia usada para aplicar uma camada microscópica de material em uma superfície, alterando fundamentalmente suas propriedades sem mudar o substrato subjacente. As principais vantagens são a capacidade de adicionar novas funções — como resistência ao desgaste, filtragem óptica ou condutividade elétrica — a um material a granel com extrema precisão e uso mínimo de recursos.

Os revestimentos de filme fino não são apenas camadas protetoras; eles são um método estratégico para projetar propriedades de superfície. Eles permitem desempenho e funcionalidade que o material base sozinho não consegue alcançar, muitas vezes com ganhos significativos em eficiência e durabilidade.

Como os Filmes Finos Transformam uma Superfície

Para entender as vantagens, é crucial primeiro entender o princípio. Um filme fino atua como a nova "superfície de trabalho" de um objeto, enquanto o material a granel fornece a base estrutural.

Definindo Filme "Fino"

Um filme fino é uma camada de material com espessura que varia de frações de um nanômetro a vários micrômetros. Nessa escala, as propriedades do filme podem ser drasticamente diferentes do mesmo material em forma a granel.

O Princípio da Engenharia de Superfície

Esta tecnologia separa as propriedades de superfície desejadas (por exemplo, dureza, refletividade) das propriedades a granel necessárias (por exemplo, resistência, peso, custo). Você pode usar um plástico barato e leve para o corpo de um dispositivo, mas aplicar um filme fino para dar à sua lente uma superfície antirreflexo e resistente a arranhões.

Principais Vantagens de Desempenho

O verdadeiro poder dos filmes finos reside na ampla gama de propriedades funcionais que eles podem introduzir em um substrato.

Propriedades Mecânicas Aprimoradas

Ao depositar materiais muito duros, como nitreto de titânio (TiN) ou carbono semelhante a diamante (DLC), você pode melhorar drasticamente a superfície de um componente. Isso leva a uma resistência ao desgaste superior, menor atrito e uma vida útil operacional mais longa para ferramentas, rolamentos e peças de motor.

Controle Preciso da Luz

Filmes finos são essenciais em óptica. Ao empilhar várias camadas de materiais e espessuras específicas, os engenheiros podem criar revestimentos altamente especializados. Estes incluem revestimentos antirreflexo para lentes de câmeras, espelhos de alta refletividade para lasers e filtros de passagem de banda que permitem a passagem apenas de comprimentos de onda de luz específicos.

Comportamento Elétrico e Térmico Modificado

Filmes finos podem ser usados para adicionar funcionalidade elétrica. Óxidos condutores transparentes (como ITO) são usados em telas sensíveis ao toque e células solares. Inversamente, filmes isolantes como o dióxido de silício são fundamentais na fabricação de microchips. Eles também podem atuar como barreiras térmicas, gerenciando o calor em eletrônicos de alto desempenho.

Barreiras Químicas e Ambientais

Um filme fino denso e não poroso pode selar um substrato de seu ambiente. Isso é crucial para prevenir a corrosão em metais, bloquear a permeação de umidade em eletrônicos e criar superfícies biocompatíveis para implantes médicos.

Compreendendo as Vantagens de Fabricação

Além do desempenho, os métodos usados para criar filmes finos oferecem seus próprios conjuntos de benefícios.

Eficiência Extrema de Material

Como as camadas são incrivelmente finas, a quantidade de material necessária é minúscula. Isso torna economicamente viável o uso de materiais caros ou raros, como ouro ou platina, para obter um efeito de superfície desejado sem fazer o objeto inteiro com eles.

Versatilidade em Substratos e Escalas

Filmes finos podem ser aplicados a uma vasta gama de substratos, incluindo metais, cerâmicas, polímeros e vidro. Os processos para criá-los podem ser adaptados para diferentes necessidades. Por exemplo, alguns métodos se destacam no revestimento de formas 3D complexas, enquanto outros são projetados para superfícies planas e maciças, como vidro arquitetônico.

Simplicidade do Processo e Baixas Temperaturas

Embora alguns métodos exijam alto vácuo e temperatura, outros, como o processo sol-gel, são conhecidos por sua relativa simplicidade. Essas técnicas permitem excelente uniformidade do filme em grandes áreas e muitas vezes podem ser realizadas em baixas temperaturas, tornando-as adequadas para revestir substratos sensíveis ao calor, como plásticos.

Compromissos e Considerações Críticas

A tecnologia de filme fino é poderosa, mas não isenta de desafios. A objetividade exige reconhecê-los.

O Desafio da Adesão

Um revestimento é tão eficaz quanto sua ligação com o substrato. A má adesão pode fazer com que o filme descasque, lasque ou se delamine, tornando-o inútil. Alcançar uma ligação forte e durável é um aspecto crítico e muitas vezes complexo do processo de revestimento.

Complexidade e Custo do Processo

Filmes de alto desempenho criados com processos como Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD) exigem equipamentos sofisticados de alto vácuo. O investimento de capital inicial e a complexidade operacional para esses sistemas podem ser substanciais.

Uniformidade e Controle de Defeitos

Defeitos microscópicos, como furos de alfinete, rachaduras ou variações na espessura, podem comprometer toda a função do filme. Manter um controle rigoroso do processo para garantir a uniformidade e minimizar defeitos é essencial, especialmente em aplicações de alta precisão, como óptica e semicondutores.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem de filme fino correta depende inteiramente do seu objetivo principal.

- Se o seu foco principal for durabilidade mecânica: Investigue revestimentos duros como TiN ou DLC, tipicamente aplicados via PVD, pois oferecem a melhor resistência ao desgaste para ferramentas e componentes.

- Se o seu foco principal for precisão óptica: Concentre-se em pilhas dielétricas ou metálicas aplicadas por métodos como sputtering ou evaporação, que permitem controle de espessura em nível de nanômetro.

- Se o seu foco principal for cobertura de área grande e econômica: Explore técnicas de pressão atmosférica, como o método sol-gel ou pirólise por spray, especialmente se o desempenho extremo não for a principal prioridade.

- Se o seu foco principal for criar uma camada condutora e transparente: Sua melhor opção provavelmente serão Óxidos Condutores Transparentes (TCOs) depositados por sputtering, como o Óxido de Índio Estanho (ITO).

Em última análise, o revestimento de filme fino é uma ferramenta versátil e poderosa para desbloquear o desempenho do material que de outra forma seria impossível ou proibitivamente caro.

Tabela de Resumo:

| Categoria de Vantagem | Benefícios Principais |

|---|---|

| Propriedades Mecânicas | Resistência ao desgaste, menor atrito, vida útil mais longa |

| Controle Óptico | Antirreflexo, alta refletividade, filtragem precisa |

| Elétrica e Térmica | Camadas condutoras ou isolantes, gerenciamento térmico |

| Química e Ambiental | Resistência à corrosão, barreiras de umidade, biocompatibilidade |

| Eficiência de Fabricação | Eficiência de material, versatilidade, simplicidade do processo |

Pronto para projetar propriedades de superfície superiores para seus componentes?

A KINTEK é especializada em soluções avançadas de revestimento de filme fino e equipamentos de laboratório. Se você precisa aprimorar a resistência ao desgaste, obter filtragem óptica precisa ou adicionar funcionalidade elétrica aos seus substratos, nossa experiência pode ajudá-lo a selecionar o processo de revestimento e os materiais corretos para sua aplicação específica.

Entre em contato com nossos especialistas hoje para discutir como nossas tecnologias de filme fino podem melhorar o desempenho, a durabilidade e a eficiência do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Como o grafeno é sintetizado? Escolhendo o Método Certo para Sua Aplicação

- O que é deposição química de vapor de metais? Um guia para revestimento de metal de alta pureza

- Qual é o processo de deposição em um wafer? Um Guia para Métodos CVD e PVD

- Qual é a função principal de um sistema de Deposição Química em Fase Vapor (CVD) na fabricação de compósitos SiCf/SiC?

- Quais são as vantagens do processo de sputtering? Alcance Qualidade Superior de Filme Fino e Versatilidade

- Por que a pulverização catódica é necessária? Para Uniformidade e Pureza de Filmes Finos Incomparáveis

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- Qual é a matéria-prima dos diamantes CVD? Transformando Gás em Gemas Impecáveis