A principal vantagem da deposição por pulverização catódica é a sua capacidade de produzir filmes finos de qualidade excepcionalmente alta. Este método utiliza o bombardeamento iónico de alta energia para ejetar átomos de um material de origem, resultando em filmes com adesão, densidade e pureza superiores. Oferece uma versatilidade notável, sendo capaz de depositar materiais com pontos de fusão muito elevados, ligas complexas e compostos com controlo preciso da composição.

A pulverização catódica é a técnica de deposição preferida quando o desempenho e a integridade do filme final são críticos. Ela troca a simplicidade de outros métodos por um controlo inigualável sobre as propriedades do material, tornando-a essencial para aplicações avançadas em ótica, eletrónica e revestimentos protetores.

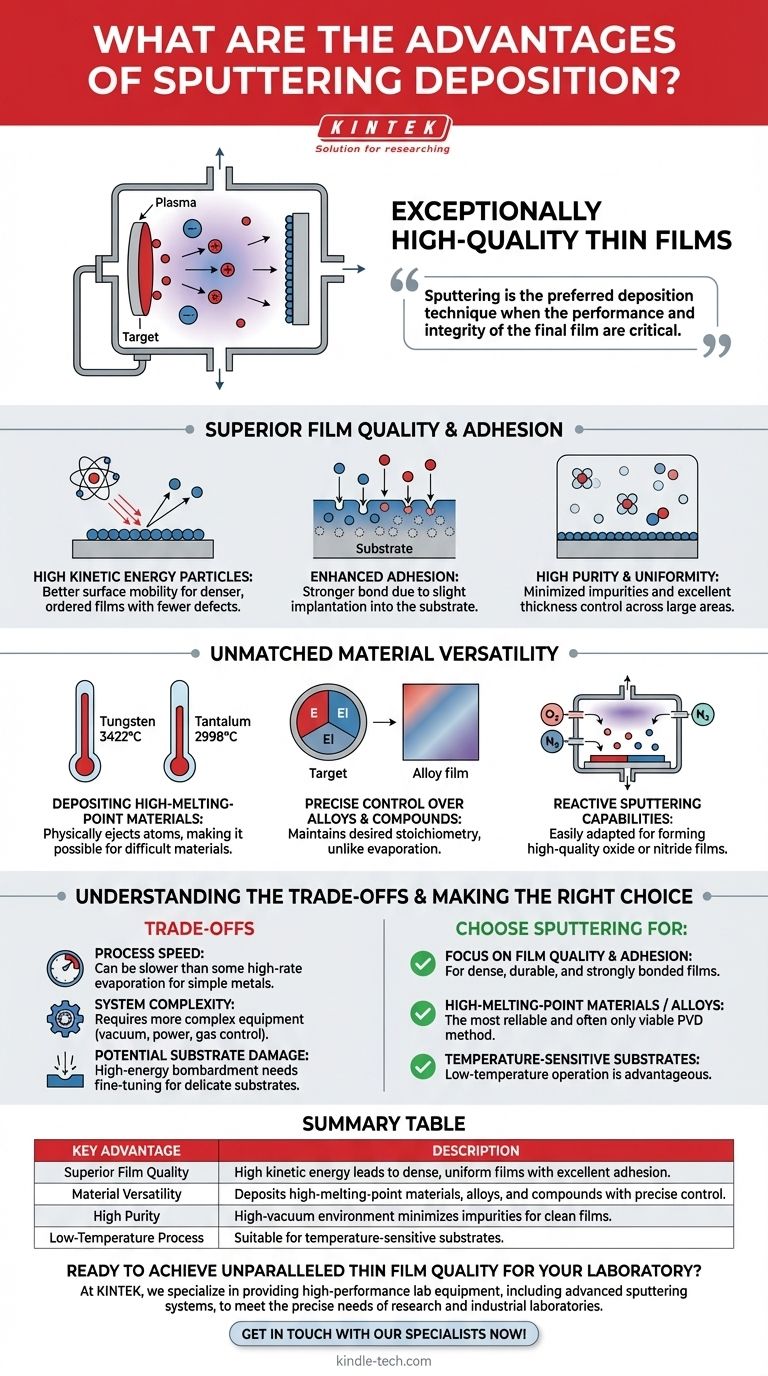

Qualidade Superior do Filme e Adesão

A característica definidora da pulverização catódica é a alta energia cinética das partículas que estão a ser depositadas. Esta diferença fundamental em relação a outros métodos, como a evaporação térmica, é a fonte dos seus benefícios mais significativos.

O Impacto da Alta Energia Cinética

Na pulverização catódica, os átomos são ejetados do material alvo com força significativa. Quando esses átomos chegam ao substrato, eles possuem uma energia cinética muito maior do que os átomos que são simplesmente evaporados num evaporador.

Esta energia resulta numa melhor mobilidade superficial, permitindo que os átomos se estabeleçam numa estrutura de filme mais densa e ordenada, com menos defeitos.

Adesão Aprimorada

A alta energia dos átomos pulverizados cria uma ligação mais forte com o substrato. As partículas que chegam podem implantar-se ligeiramente na superfície, formando uma interface graduada que melhora drasticamente a adesão do filme em comparação com a deposição mais suave da evaporação térmica.

Alta Pureza e Uniformidade

A pulverização catódica é um processo de deposição física de vapor (PVD) tipicamente conduzido num ambiente de alto vácuo. Isto minimiza a incorporação de impurezas de gases residuais no filme.

O processo também permite um excelente controlo sobre a espessura e uniformidade do filme em grandes áreas de substrato, o que é crítico para muitas aplicações industriais.

Versatilidade Incomparável de Materiais

A pulverização catódica não é limitada pelas propriedades térmicas do material de origem, abrindo um vasto leque de possibilidades que são impossíveis com outras técnicas.

Deposição de Materiais de Alto Ponto de Fusão

Como a pulverização catódica ejeta fisicamente os átomos em vez de derreter a fonte, ela pode facilmente depositar materiais com pontos de fusão extremamente altos, como tântalo (2998°C) ou tungsténio (3422°C). Evaporar esses materiais é muitas vezes impraticável ou impossível.

Controlo Preciso sobre Ligas e Compostos

A pulverização catódica destaca-se na deposição de materiais complexos como ligas. A composição do filme pulverizado é muito próxima da composição do alvo de origem, garantindo que a estequiometria desejada seja mantida. Isso é difícil de conseguir com a evaporação, onde diferentes elementos podem evaporar a taxas diferentes.

Capacidades de Pulverização Catódica Reativa

O processo pode ser facilmente adaptado para deposição reativa. Ao introduzir um gás reativo, como oxigénio ou azoto, na câmara, é possível formar filmes de óxido ou nitreto de alta qualidade (por exemplo, nitreto de titânio para revestimentos duros) diretamente no substrato.

Compreendendo as Compensações

Embora poderosa, a pulverização catódica não é a solução universal para todas as necessidades de deposição. A objetividade exige o reconhecimento das suas limitações.

Velocidade do Processo

Embora a pulverização catódica por magnetrão moderna tenha aumentado significativamente as taxas de deposição, alguns processos de evaporação térmica de alta taxa ainda podem ser mais rápidos para depositar metais simples. A escolha muitas vezes depende da qualidade do filme necessária versus o rendimento.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica são geralmente mais complexos e caros do que os evaporadores térmicos simples. Eles exigem fontes de alimentação de alta voltagem, sistemas de vácuo robustos e controladores de fluxo de gás, o que pode aumentar o investimento inicial e os custos de manutenção.

Potencial de Danos ao Substrato

O mesmo bombardeamento de partículas de alta energia que melhora a adesão pode, se não for devidamente controlado, causar danos a substratos extremamente delicados, como alguns polímeros ou eletrónicos orgânicos. Ajustar os parâmetros do processo é crucial para mitigar este risco.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do método de deposição correto depende inteiramente dos requisitos específicos do seu projeto para o desempenho do filme, tipo de material e sensibilidade do substrato.

- Se o seu foco principal é a qualidade e adesão do filme: A pulverização catódica é a escolha definitiva para criar filmes densos, duráveis e fortemente ligados para aplicações exigentes.

- Se estiver a trabalhar com materiais de alto ponto de fusão ou ligas complexas: A pulverização catódica é o método PVD mais fiável — e muitas vezes o único — disponível.

- Se o seu foco principal é a deposição em substratos sensíveis à temperatura: A operação a baixa temperatura da pulverização catódica confere-lhe uma vantagem significativa sobre métodos de alta temperatura como a Deposição Química de Vapor (CVD).

- Se o seu foco principal é a máxima simplicidade e baixo custo para metais básicos: A evaporação térmica pode ser uma alternativa mais simples e económica a considerar.

Em última análise, escolher a pulverização catódica é um investimento em qualidade, controlo e flexibilidade de materiais.

Tabela Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Qualidade Superior do Filme | A alta energia cinética leva a filmes densos e uniformes com excelente adesão e menos defeitos. |

| Versatilidade de Materiais | Deposita materiais de alto ponto de fusão (por exemplo, Tungsténio), ligas e compostos com controlo preciso. |

| Alta Pureza | O ambiente de alto vácuo minimiza as impurezas, garantindo filmes limpos e de alto desempenho. |

| Processo a Baixa Temperatura | Adequado para substratos sensíveis à temperatura, ao contrário de métodos de alta temperatura como o CVD. |

Pronto para alcançar uma qualidade de filme fino incomparável para o seu laboratório?

A deposição por pulverização catódica é essencial para aplicações avançadas em ótica, eletrónica e revestimentos protetores, onde a integridade do filme é crítica. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de pulverização catódica, para atender às necessidades precisas de laboratórios de pesquisa e industriais.

Os nossos especialistas podem ajudá-lo a selecionar o sistema ideal para depositar tudo, desde metais simples a ligas complexas, com adesão e pureza superiores. Contacte-nos hoje para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem melhorar as suas capacidades de pesquisa e produção.

Entre em contacto com os nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados