A Deposição Física de Vapor (PVD) oferece uma poderosa combinação de versatilidade de materiais, características de alto desempenho e segurança ambiental. Este processo de revestimento baseado em vácuo permite a deposição de filmes excepcionalmente finos, duros e duráveis em uma vasta gama de substratos. As principais vantagens derivam da sua capacidade de manipular materiais a nível atómico, criando propriedades de superfície que são muitas vezes impossíveis de alcançar através de outros métodos.

A vantagem fundamental do PVD é a sua capacidade de projetar a superfície de um material para um desempenho superior sem alterar as propriedades centrais do componente subjacente. Ele oferece uma solução para desgaste, atrito e corrosão, sendo uma tecnologia ambientalmente responsável.

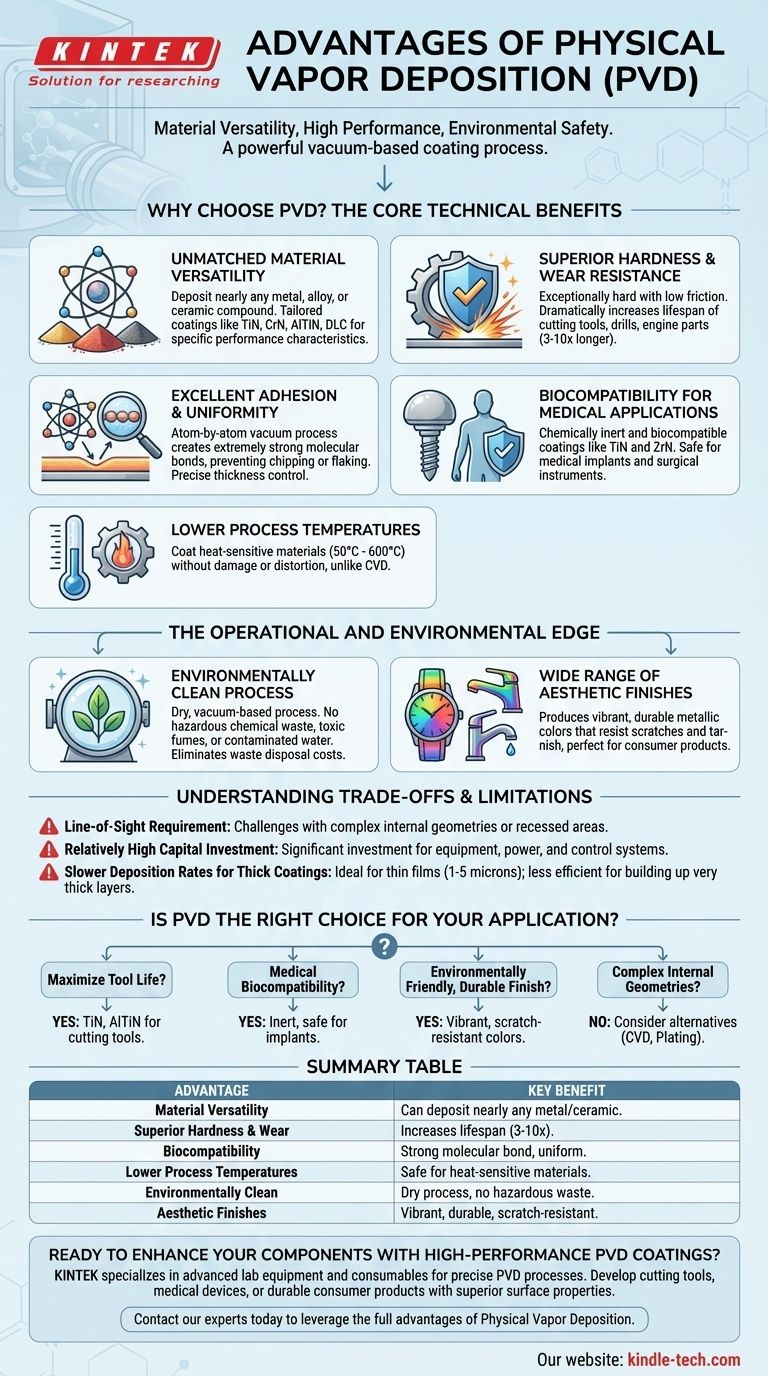

Por que escolher o PVD? Os principais benefícios técnicos

A Deposição Física de Vapor não é apenas um método único, mas uma família de processos (como pulverização catódica e evaporação) que partilham princípios comuns. Esses princípios dão origem a várias vantagens técnicas importantes.

Versatilidade de materiais inigualável

O PVD pode depositar quase qualquer metal, liga ou composto cerâmico. Isso inclui materiais como nitreto de titânio (TiN), nitreto de cromo (CrN), nitreto de alumínio e titânio (AlTiN) e carbono tipo diamante (DLC). Isso permite que os engenheiros selecionem um revestimento especificamente adaptado à característica de desempenho desejada.

Dureza superior e resistência ao desgaste

Os revestimentos PVD são excepcionalmente duros e possuem um baixo coeficiente de atrito. Isso aumenta drasticamente a vida útil de ferramentas e componentes sujeitos a alto desgaste, como ferramentas de corte, brocas, moldes e peças de motor. Uma ferramenta revestida pode durar de três a dez vezes mais do que uma não revestida.

Excelente adesão e uniformidade

Como o PVD é um processo de deposição átomo a átomo em vácuo, a ligação entre o revestimento e o substrato é extremamente forte a nível molecular. Isso evita que o revestimento lasque ou descasque. O processo também permite um controle muito preciso sobre a espessura do filme, garantindo uma camada uniforme.

Biocompatibilidade para aplicações médicas

Muitos revestimentos PVD, como Nitreto de Titânio (TiN) e Nitreto de Zircónio (ZrN), são quimicamente inertes e biocompatíveis. Isso os torna uma excelente escolha para implantes médicos, instrumentos cirúrgicos e dispositivos dentários, pois não reagem com o corpo humano.

Temperaturas de processo mais baixas

Em comparação com métodos alternativos como a Deposição Química de Vapor (CVD), os processos PVD podem ser executados a temperaturas muito mais baixas (tipicamente entre 50°C e 600°C). Isso permite o revestimento de materiais sensíveis ao calor, como plásticos, alumínio e aços temperados, sem danificá-los ou distorcê-los.

A Vantagem Operacional e Ambiental

Além do seu desempenho técnico, o PVD apresenta vantagens significativas no seu impacto operacional e ambiental, tornando-o uma escolha moderna e sustentável.

Um processo ambientalmente limpo

O PVD é um processo completamente seco e baseado em vácuo. Ao contrário dos métodos tradicionais de galvanoplastia úmida, como o cromagem, ele não produz resíduos químicos perigosos, fumos tóxicos ou água contaminada. Isso elimina os custos e riscos significativos associados ao descarte de resíduos perigosos.

Ampla gama de acabamentos estéticos

O processo PVD pode produzir um vasto espectro de cores metálicas vibrantes que não são apenas decorativas, mas também altamente duráveis. Isso o torna uma escolha popular para produtos de consumo como relógios, torneiras e ferragens, onde o acabamento deve resistir a arranhões e manchas por anos.

Compreendendo as compensações e limitações

Nenhuma tecnologia é perfeita para todas as aplicações. Para tomar uma decisão informada, é fundamental compreender as restrições do PVD.

O requisito de linha de visão

O PVD é um processo de "linha de visão", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Isso torna desafiador revestir geometrias internas complexas ou áreas profundamente rebaixadas. Obter cobertura uniforme em peças complexas requer acessórios sofisticados e rotação dentro da câmara.

Investimento de capital relativamente alto

As câmaras de vácuo, fontes de alimentação e sistemas de controle necessários para o PVD representam um investimento de capital significativo. Isso pode tornar o processo menos econômico para componentes muito simples e de baixo valor, onde os ganhos de desempenho não são críticos.

Taxas de deposição mais lentas para revestimentos espessos

Embora o PVD seja ideal para filmes finos (tipicamente 1-5 micrômetros), pode ser mais lento do que processos como a galvanoplastia para construir camadas muito espessas. O processo é otimizado para filmes finos que melhoram o desempenho, não para deposição de material a granel.

O PVD é a escolha certa para a sua aplicação?

A escolha de uma tecnologia de revestimento depende inteiramente do seu objetivo final. O PVD se destaca onde o desempenho da superfície é o principal impulsionador.

- Se o seu foco principal é maximizar a vida útil da ferramenta e a resistência ao desgaste: os revestimentos PVD como TiN ou AlTiN são o padrão da indústria para ferramentas de corte, punções e moldes.

- Se o seu foco principal é a biocompatibilidade para dispositivos médicos: o PVD oferece revestimentos inertes, seguros e duráveis, ideais para implantes e instrumentos cirúrgicos.

- Se o seu foco principal é um acabamento decorativo durável e ecologicamente correto: o PVD oferece uma vasta gama de cores vibrantes com muito maior resistência a arranhões do que a tinta ou o revestimento tradicional.

- Se você está revestindo geometrias internas complexas: você deve considerar cuidadosamente as limitações de linha de visão e pode precisar explorar métodos alternativos como CVD ou revestimento especializado.

Em última análise, o PVD permite que você redesenhe fundamentalmente a superfície de um componente para atender às demandas de desempenho que o material a granel sozinho nunca conseguiria alcançar.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Versatilidade de Material | Pode depositar quase qualquer metal, liga ou composto cerâmico. |

| Dureza e Desgaste Superiores | Aumenta drasticamente a vida útil de ferramentas e componentes (3-10x). |

| Excelente Adesão | Ligação molecular forte garante revestimento uniforme e durável. |

| Biocompatibilidade | Ideal para implantes médicos e instrumentos cirúrgicos. |

| Temperaturas de Processo Mais Baixas | Seguro para revestir materiais sensíveis ao calor como plásticos. |

| Ambientalmente Limpo | Processo seco, baseado em vácuo, sem resíduos perigosos. |

| Acabamentos Estéticos | Produz cores vibrantes, duráveis e resistentes a arranhões. |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD precisos. Quer esteja a desenvolver ferramentas de corte, dispositivos médicos ou produtos de consumo duráveis, as nossas soluções podem ajudá-lo a alcançar propriedades de superfície superiores, como dureza inigualável, resistência ao desgaste e biocompatibilidade.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de revestimento do seu laboratório e ajudá-lo a aproveitar todas as vantagens da Deposição Física de Vapor.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão