Na sua essência, a Deposição Física de Vapor (PVD) é favorecida pela sua capacidade excecional de aplicar revestimentos de alto desempenho e ultrafinos com imensa precisão numa vasta gama de materiais. O processo funciona a vácuo, transferindo fisicamente um material de revestimento de uma fonte sólida para um substrato, o que resulta em filmes extremamente puros, densos e duráveis.

A verdadeira vantagem da PVD reside na sua natureza como um processo físico de baixa temperatura. Isto permite revestir materiais sensíveis à temperatura e produzir revestimentos funcionais de pureza excecionalmente elevada que são frequentemente impossíveis de obter com métodos baseados em produtos químicos.

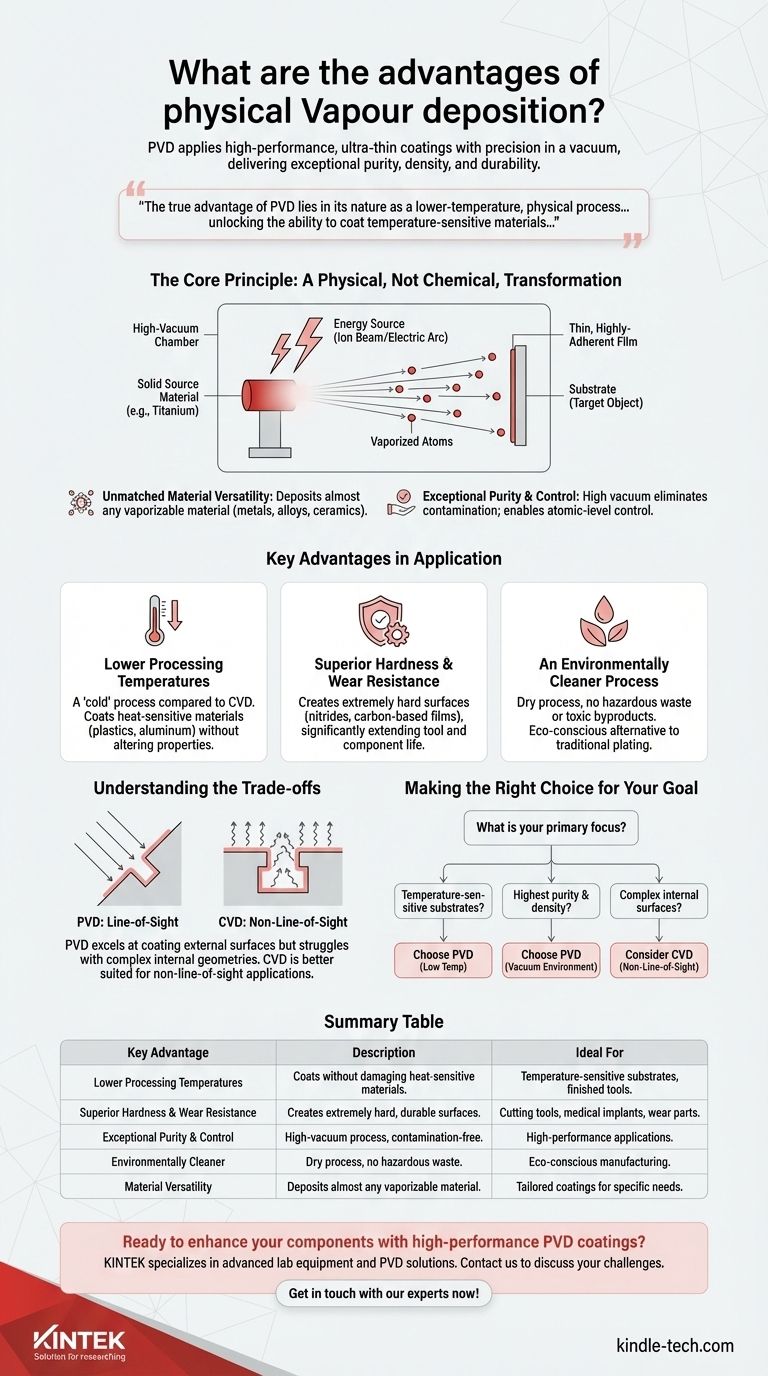

O Princípio Central: Uma Transformação Física, Não Química

Para compreender as vantagens da PVD, deve primeiro compreender o seu mecanismo fundamental. Ao contrário dos processos que dependem de reações químicas, a PVD é um fenómeno puramente físico.

Como a PVD Funciona (Simplificado)

Numa câmara de alto vácuo, um material de fonte sólida (como titânio ou crómio) é bombardeado com energia. Esta energia, muitas vezes proveniente de um feixe de iões ou de um arco elétrico, vaporiza átomos da fonte.

Estes átomos vaporizados viajam então em linha reta através do vácuo e depositam-se no objeto alvo, construindo um filme fino e altamente aderente, átomo a átomo.

Versatilidade de Materiais Inigualável

Como a PVD não depende de reações químicas, pode ser usada para depositar quase qualquer material que possa ser vaporizado.

Isto inclui metais, ligas, cerâmicas e outros compostos inorgânicos. Esta versatilidade permite a criação de revestimentos adaptados a propriedades específicas como dureza, lubricidade ou condutividade elétrica.

Pureza e Controlo Excecionais

Todo o processo PVD ocorre em alto vácuo, o que elimina a possibilidade de contaminação por gases atmosféricos.

Isto resulta em revestimentos de pureza extremamente elevada. Além disso, como a deposição é uma transferência física direta, os operadores têm controlo preciso, a nível atómico, sobre a espessura e a estrutura do revestimento.

Principais Vantagens na Aplicação

A natureza física do processo PVD traduz-se em vários benefícios críticos no mundo real que o distinguem de outros métodos de revestimento.

Temperaturas de Processamento Mais Baixas

A PVD é fundamentalmente um processo "frio" em comparação com a sua principal alternativa, a Deposição Química de Vapor (CVD), que muitas vezes requer temperaturas muito elevadas para iniciar as reações químicas necessárias.

Esta operação a baixa temperatura é uma vantagem decisiva, pois permite revestir materiais que não suportam altas temperaturas, como plásticos, ligas de alumínio e aços tratados termicamente, sem alterar as suas propriedades fundamentais.

Dureza e Resistência ao Desgaste Superiores

Os revestimentos PVD, particularmente nitretos e filmes à base de carbono, são conhecidos pela sua dureza extrema, muitas vezes excedendo a do material do substrato subjacente por uma margem significativa.

Isto cria uma superfície altamente durável que oferece excelente resistência à abrasão, erosão e corrosão, prolongando drasticamente a vida útil de ferramentas, componentes e implantes médicos.

Um Processo Mais Limpo para o Ambiente

A PVD é um processo seco e amigo do ambiente. Não produz resíduos perigosos ou subprodutos químicos que exijam descarte especial.

Isto contrasta fortemente com o revestimento tradicional e muitos processos CVD, que frequentemente envolvem produtos químicos precursores tóxicos e produzem efluentes nocivos.

Compreendendo as Desvantagens

Nenhuma tecnologia é perfeita para todas as aplicações. Para tomar uma decisão informada, é crucial compreender a principal limitação da PVD, especialmente quando comparada com a CVD.

A Limitação de "Linha de Visão"

As partículas físicas vaporizadas num processo PVD viajam em linha reta da fonte para o substrato.

Isto significa que a PVD é um processo de linha de visão. Ela é excelente para revestir superfícies externas, mas tem dificuldade em revestir uniformemente geometrias internas complexas, reentrâncias ou o interior de tubos estreitos. Em contraste, a natureza gasosa da CVD torna-a um processo sem linha de visão, o que é muito mais adequado para estas formas complexas.

Taxas de Deposição

Embora eficiente para filmes finos (tipicamente abaixo de 5 mícrons), a PVD pode ter taxas de deposição mais lentas em comparação com alguns processos CVD de alta velocidade, especialmente quando são necessários revestimentos muito espessos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de revestimento certa depende inteiramente dos requisitos específicos do seu componente e da sua aplicação.

- Se o seu foco principal é revestir substratos sensíveis à temperatura, como plásticos ou ferramentas de aço acabadas: A PVD é a escolha superior devido à sua baixa temperatura de processamento.

- Se o seu foco principal é alcançar a mais alta pureza e densidade para uma superfície crítica de desempenho: O ambiente de vácuo da PVD confere-lhe uma vantagem distinta.

- Se o seu foco principal é revestir as superfícies internas de uma peça complexa: Deve considerar um processo sem linha de visão, como a Deposição Química de Vapor (CVD).

Em última análise, a sua decisão deve ser guiada pela geometria única, material e características de desempenho desejadas para a sua aplicação específica.

Tabela Resumo:

| Principal Vantagem | Descrição | Ideal Para |

|---|---|---|

| Temperaturas de Processamento Mais Baixas | Reveste sem danificar materiais sensíveis ao calor, como plásticos e alumínio. | Substratos sensíveis à temperatura, ferramentas acabadas. |

| Dureza e Resistência ao Desgaste Superiores | Cria superfícies extremamente duras e duráveis que resistem à abrasão e corrosão. | Ferramentas de corte, implantes médicos, peças de desgaste. |

| Pureza e Controlo Excecionais | O processo de alto vácuo garante revestimentos sem contaminação e precisamente controlados. | Aplicações de alto desempenho que exigem propriedades de filme precisas. |

| Mais Limpo para o Ambiente | Processo seco sem resíduos químicos perigosos ou subprodutos. | Fabricação ecologicamente consciente, substituindo o revestimento tradicional. |

| Versatilidade de Materiais | Pode depositar quase qualquer material vaporizável (metais, cerâmicas, ligas). | Revestimentos personalizados para necessidades específicas de dureza, lubricidade ou condutividade. |

Pronto para melhorar os seus componentes com revestimentos PVD de alto desempenho?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório avançados, incluindo soluções PVD adaptadas às necessidades específicas do seu laboratório. A nossa experiência garante que você obtenha os revestimentos duráveis, puros e precisos necessários para um desempenho superior em ferramentas, dispositivos médicos e componentes críticos.

Contacte-nos hoje para discutir como a nossa tecnologia PVD pode resolver os seus desafios de revestimento e trazer um valor inigualável às suas aplicações.

Entre em contacto com os nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão