Em sua essência, o tratamento térmico é um grupo de processos controlados usados para alterar fundamentalmente as propriedades de um material para atender a demandas de engenharia específicas. Suas principais vantagens são a capacidade de aumentar a resistência e a resistência ao desgaste, melhorar a tenacidade reduzindo a fragilidade e aliviar as tensões internas para tornar os componentes mais fáceis de usinar e mais estáveis em serviço. Essa modificação deliberada da estrutura interna de um material é o que transforma um metal padrão em um componente de alto desempenho.

O tratamento térmico não é meramente uma etapa de acabamento; é uma ferramenta de engenharia crítica. Ele fornece controle preciso sobre a microestrutura interna de um material, permitindo que você adapte suas propriedades mecânicas e físicas para uma aplicação específica.

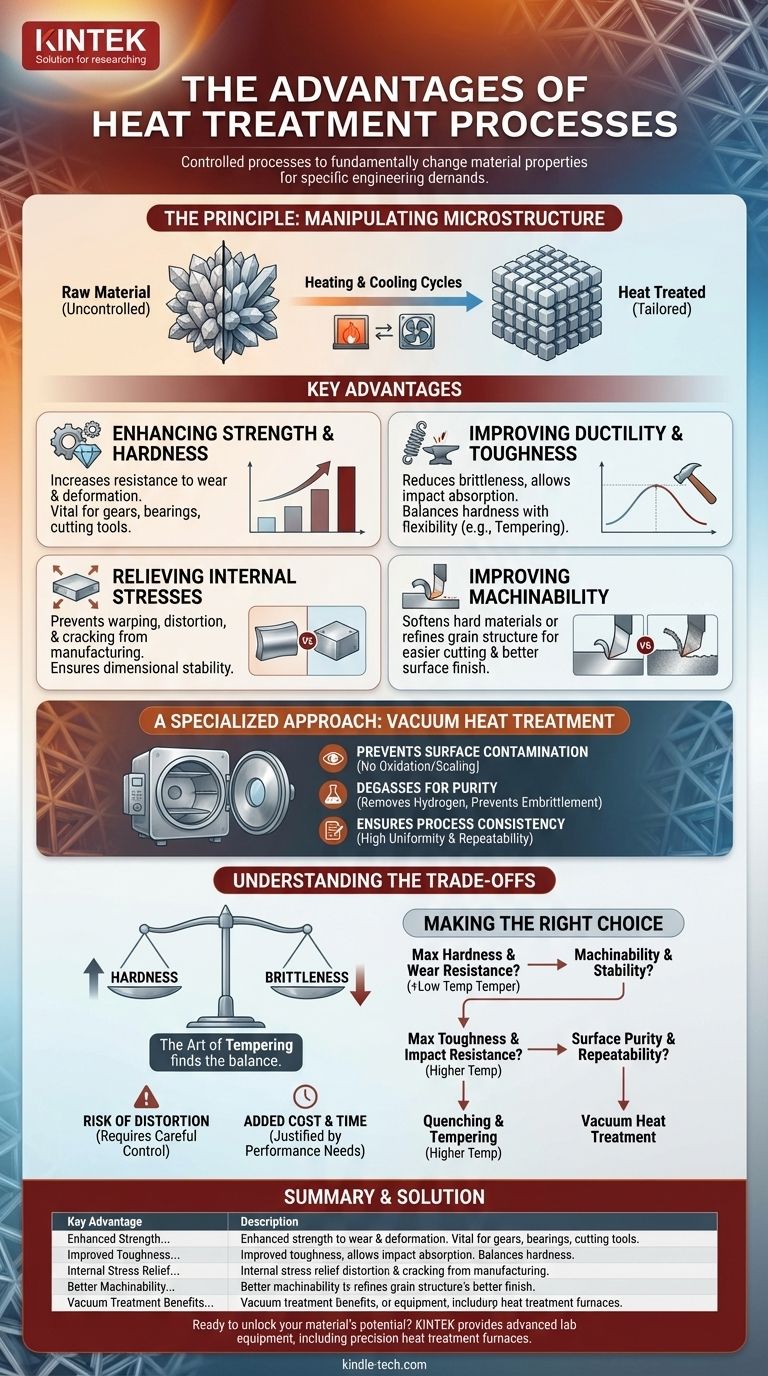

O Princípio: Manipulando a Estrutura Interna de um Material

O tratamento térmico funciona submetendo um material, geralmente metal, a um ciclo cuidadosamente controlado de aquecimento e resfriamento. Este ciclo térmico não é arbitrário; ele é projetado para alterar a estrutura cristalina interna do material, conhecida como sua microestrutura.

Como o Aquecimento e o Resfriamento Mudam Tudo

O tamanho, a forma e a composição dos cristais dentro de um metal ditam suas propriedades. Ao controlar a temperatura, o tempo de permanência e a taxa de resfriamento, você pode forçar esses cristais a mudar, alterando assim o comportamento geral do material. Esta é a vantagem fundamental do tratamento térmico: ele lhe dá influência direta sobre o desempenho final de um material.

Principais Vantagens na Fabricação e Engenharia

Ao manipular a microestrutura, o tratamento térmico oferece vários benefícios críticos que são essenciais em indústrias que vão da aeroespacial e automotiva à médica e de ferramentas.

Aprimorando a Resistência Mecânica e a Dureza

Muitos processos, como endurecimento e têmpera, são projetados para tornar um material significativamente mais duro e resistente. Isso aumenta sua resistência à deformação e à abrasão superficial. Isso é vital para componentes como engrenagens, rolamentos e ferramentas de corte que devem suportar imensa pressão e desgaste.

Melhorando a Ductilidade e a Tenacidade

Por outro lado, processos como recozimento e revenimento são usados para amolecer um material, aumentar sua ductilidade (capacidade de deformar sem quebrar) e melhorar sua tenacidade geral. Uma peça endurecida é frequentemente frágil, mas o revenimento reduz essa fragilidade para alcançar um equilíbrio entre dureza e a capacidade de absorver impacto.

Aliviando Tensões Internas

Processos de fabricação como soldagem, fundição e usinagem pesada introduzem tensões internas significativas em uma peça. Essas tensões podem levar a empenamento, distorção ou até mesmo rachaduras ao longo do tempo. Um ciclo de tratamento térmico de alívio de tensões aquece suavemente o componente e permite que ele resfrie lentamente, relaxando essas forças internas e garantindo a estabilidade dimensional.

Melhorando a Usinabilidade

Alguns materiais são muito duros ou muito moles para serem usinados de forma eficiente. Um tratamento térmico de recozimento pode amolecer um material duro para torná-lo mais fácil de cortar, enquanto um processo de normalização pode refinar a estrutura granular de um material macio para produzir um melhor acabamento superficial durante a usinagem.

Uma Abordagem Especializada: Tratamento Térmico a Vácuo

Para aplicações que exigem o mais alto nível de precisão e pureza, o tratamento térmico a vácuo oferece vantagens distintas. Ao processar peças em um ambiente de quase vácuo, vários problemas comuns são eliminados.

Prevenindo a Contaminação da Superfície

O vácuo impede reações superficiais como oxidação (formação de carepa) e descarbonetação (perda de carbono da superfície do aço). Isso resulta em uma peça limpa e brilhante que muitas vezes não requer limpeza subsequente, preservando dimensões precisas e acabamento superficial.

Degaseificação para Pureza e Desempenho

O ambiente de vácuo efetivamente retira gases dissolvidos, como hidrogênio e oxigênio, do metal. A remoção de hidrogênio é particularmente crucial para prevenir a fragilização por hidrogênio, um modo de falha catastrófico em aços de alta resistência.

Garantindo a Consistência do Processo

Os fornos a vácuo oferecem excepcional uniformidade de temperatura e controle de processo. Isso leva a resultados altamente repetíveis e confiáveis de lote para lote, o que é crítico para as indústrias aeroespacial, médica e outras de alto risco.

Compreendendo as Compensações

O tratamento térmico é poderoso, mas envolve compromissos inerentes que devem ser gerenciados por um especialista. A compreensão dessas compensações é fundamental para uma aplicação bem-sucedida.

O Equilíbrio entre Dureza e Fragilidade

A compensação mais fundamental na metalurgia é que, à medida que a dureza aumenta, a tenacidade (e a ductilidade) geralmente diminui. Uma peça de aço totalmente endurecida é extremamente resistente ao desgaste, mas pode ser tão frágil quanto o vidro. A arte do tratamento térmico, especialmente o revenimento, reside em encontrar o ponto preciso nesse espectro que oferece a dureza necessária sem fragilidade inaceitável.

O Risco de Distorção

O aquecimento ou resfriamento rápido é a fonte de muitas mudanças benéficas nas propriedades, mas também cria estresse térmico. Se não for gerenciado corretamente, esse estresse pode fazer com que uma peça se deforme, torça ou até mesmo rache durante o processo. O suporte adequado da peça, o carregamento do forno e o controle da têmpera são essenciais para minimizar esse risco.

Custo Adicional e Tempo de Produção

O tratamento térmico é uma etapa de fabricação adicional que requer equipamentos e experiência especializados. Ele adiciona custo e tempo de espera a um projeto. Portanto, deve ser especificado apenas quando os requisitos de desempenho do componente justificarem o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico correto depende inteiramente da função pretendida do componente.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste: Use um processo de endurecimento e têmpera, muitas vezes seguido por um revenimento de baixa temperatura para peças como ferramentas de corte ou rolamentos de esferas.

- Se o seu foco principal é a usinabilidade e a estabilidade: Use um processo de recozimento ou normalização antes da usinagem para amolecer o material e aliviar as tensões internas.

- Se o seu foco principal é a máxima tenacidade e resistência ao impacto: Use um processo de têmpera e revenimento, onde a temperatura de revenimento é mais alta para sacrificar alguma dureza em troca de um ganho significativo de tenacidade.

- Se o seu foco principal é a pureza da superfície e a repetibilidade do processo: Use tratamento térmico a vácuo, especialmente para componentes críticos nas indústrias aeroespacial, médica ou de semicondutores.

Em última análise, o tratamento térmico permite que você libere todo o potencial de engenharia oculto em uma matéria-prima.

Tabela Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Resistência e Dureza Aprimoradas | Aumenta a resistência ao desgaste e à deformação para componentes como engrenagens e ferramentas de corte. |

| Tenacidade e Ductilidade Melhoradas | Reduz a fragilidade, permitindo que os materiais absorvam impacto sem quebrar. |

| Alívio de Tensões Internas | Previne empenamento e distorção, garantindo estabilidade dimensional. |

| Melhor Usinabilidade | Amolece ou refina materiais para uma usinagem mais fácil e eficiente. |

| Benefícios do Tratamento a Vácuo | Previne a oxidação da superfície, remove gases e garante alta consistência do processo. |

Pronto para liberar todo o potencial dos seus materiais?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis avançados para laboratório, incluindo fornos de tratamento térmico de precisão, para ajudá-lo a alcançar propriedades de materiais superiores. Seja na indústria aeroespacial, automotiva, médica ou de ferramentas, nossas soluções garantem resultados consistentes e de alta qualidade que aprimoram o desempenho e a durabilidade dos componentes.

Entre em contato conosco hoje para discutir suas necessidades específicas de tratamento térmico e descubra como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação

- A que temperatura o quartzo amolece? Compreenda os limites práticos para equipamentos de laboratório

- Quais são as classificações dos materiais refratários? Um Guia para Seleção Química e Térmica

- Como uma fornalha é classificada? Entenda os Dois Tipos Principais para Sua Aplicação

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo