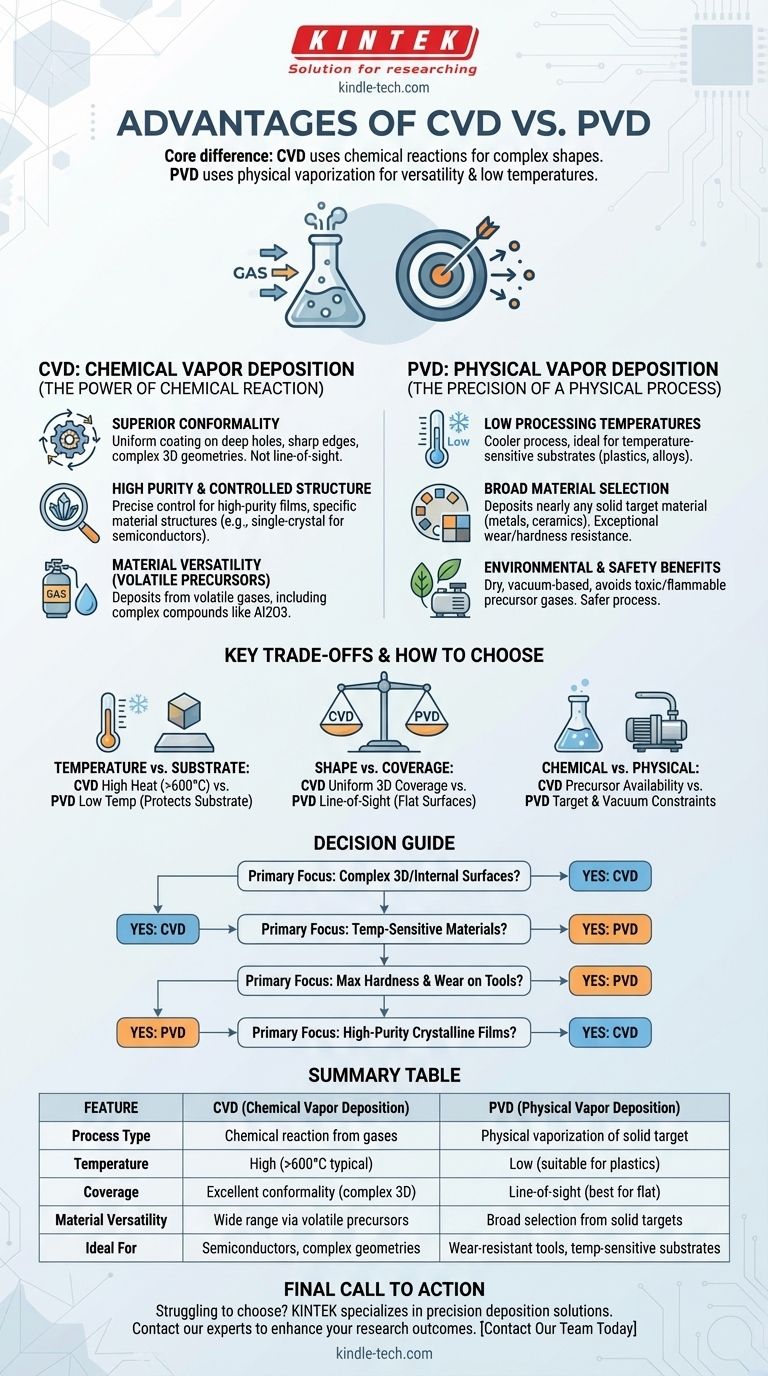

Em sua essência, as vantagens da Deposição Química de Vapor (CVD) e da Deposição Física de Vapor (PVD) derivam de seus processos fundamentalmente diferentes. A CVD utiliza uma reação química de gases precursores para formar um filme, conferindo-lhe uma capacidade superior de revestir uniformemente formas complexas. A PVD utiliza um processo físico de bombardeamento e vaporização de um material de fonte sólida, permitindo-lhe operar a temperaturas muito mais baixas e depositar uma gama mais ampla de materiais.

A escolha entre CVD e PVD é uma decisão estratégica de engenharia. Ela impõe uma troca entre a excepcional capacidade da CVD de revestir geometrias intrincadas e a versatilidade e aplicação em baixa temperatura da PVD, que protege substratos sensíveis.

Compreendendo a CVD: O Poder da Reação Química

A Deposição Química de Vapor não é meramente a aplicação de um revestimento; é o crescimento de um novo material diretamente na superfície do substrato através de uma reação química controlada. Este mecanismo único é a fonte de suas principais vantagens.

Conformidade Superior

Como a CVD depende de gases precursores que envolvem a peça, não é um processo de "linha de visão". A reação química ocorre em todas as superfícies expostas simultaneamente.

Isso permite que a CVD deposite filmes de espessura uniforme dentro de furos profundos, em arestas afiadas e sobre geometrias 3D altamente complexas onde a PVD falharia.

Alta Pureza e Estrutura Controlada

Os insumos para um processo CVD são gases de alta pureza. Ao controlar precisamente parâmetros como fluxo de gás, pressão e temperatura, é possível obter filmes de pureza excepcionalmente alta.

Esse controle também permite a síntese de estruturas de materiais específicas, desde filmes monocristalinos a policristalinos ou amorfos, o que é crítico para aplicações como semicondutores.

Versatilidade de Materiais a partir de Precursores Voláteis

A CVD pode depositar materiais que são, de outra forma, muito difíceis de evaporar, um requisito para a PVD. Se um elemento pode ser sintetizado em um composto químico volátil (um gás precursor), ele provavelmente pode ser depositado via CVD.

Isso abre as portas para materiais e compostos complexos, incluindo a deposição de óxido de alumínio (Al2O3) de alta qualidade, o que é desafiador para muitos processos PVD.

Compreendendo a PVD: A Precisão de um Processo Físico

A Deposição Física de Vapor funciona bombardeando fisicamente átomos de um alvo sólido em vácuo e fazendo-os condensar no substrato. Essa transferência direta e física confere a ela um conjunto diferente de vantagens poderosas.

Baixas Temperaturas de Processamento

Esta é, sem dúvida, a vantagem mais significativa da PVD. Como não depende de reações químicas de alta temperatura, os processos PVD operam muito mais frios do que os processos CVD típicos.

Isso torna a PVD a única escolha viável para revestir substratos sensíveis à temperatura, como plásticos, certas ligas de alumínio e outros materiais que seriam danificados ou deformados pelo calor da CVD.

Ampla Seleção de Materiais

A PVD pode depositar quase qualquer material que possa ser transformado em um alvo sólido, incluindo metais, ligas e cerâmicas. O processo é menos dependente da disponibilidade de produtos químicos complexos do que a CVD.

A tecnologia PVD moderna está constantemente expandindo sua biblioteca de materiais, oferecendo excepcional resistência ao desgaste, dureza e resistência ao impacto que agora rivaliza ou excede a CVD em muitas aplicações de ferramentas e componentes.

Benefícios Ambientais e de Segurança

A PVD é um processo seco e baseado em vácuo. Geralmente, evita o uso de gases precursores tóxicos, inflamáveis ou corrosivos e subprodutos perigosos que são frequentemente uma parte necessária da CVD. Isso torna o processo inerentemente mais seguro e mais ecologicamente correto.

Principais Compromissos: Temperatura vs. Conformidade

Nenhum método é universalmente superior. Sua escolha depende inteiramente de navegar pelas trocas inerentes entre as duas tecnologias.

O Dilema Temperatura vs. Substrato

As altas temperaturas da CVD (muitas vezes >600°C) podem promover excelente adesão e densidade do revestimento. No entanto, esse mesmo calor pode danificar o substrato, alterar suas propriedades ou induzir estresse térmico. A baixa temperatura da PVD protege o substrato, mas pode exigir mais preparação da superfície para garantir uma forte adesão.

O Dilema Forma vs. Cobertura

A capacidade da CVD de revestir uniformemente é sua força definidora para peças complexas. Para uma superfície plana e simples, essa vantagem é irrelevante. A natureza de linha de visão da PVD significa que ela é perfeita para superfícies planas, mas criará revestimentos finos ou inexistentes em áreas sombreadas ou reentrâncias profundas.

As Restrições Químicas vs. Físicas

A CVD é limitada pela disponibilidade de gases precursores adequados e de alta pureza, que podem ser caros e difíceis de manusear. A PVD é limitada pela necessidade de criar um alvo sólido e operar em alto vácuo, mas a gama de materiais de origem potenciais é vasta.

Como Escolher Entre CVD e PVD

Sua decisão final deve ser guiada pelos requisitos inegociáveis do seu projeto.

- Se o seu foco principal é revestir formas 3D complexas ou superfícies internas: A CVD é a escolha superior devido à sua deposição não-linha de visão que garante cobertura uniforme.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como polímeros ou certas ligas: A PVD é a escolha necessária devido às suas temperaturas de processo significativamente mais baixas.

- Se o seu foco principal é alcançar máxima dureza e resistência ao desgaste em ferramentas: A PVD é o padrão da indústria moderna, oferecendo uma ampla e crescente gama de revestimentos duros de alto desempenho.

- Se o seu foco principal é criar filmes cristalinos, densos e de alta pureza para eletrônicos: A CVD oferece o controle de processo excepcional necessário para aplicações em semicondutores e ópticas.

Escolher o método de deposição correto é alinhar as capacidades fundamentais do processo com os objetivos de engenharia específicos para o seu componente.

Tabela Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação química a partir de gases | Vaporização física de alvo sólido |

| Temperatura | Alta (>600°C típico) | Baixa (adequado para plásticos) |

| Cobertura | Excelente conformidade em formas 3D complexas | Linha de visão (melhor para superfícies planas) |

| Versatilidade de Materiais | Ampla gama via precursores voláteis | Ampla seleção a partir de alvos sólidos |

| Ideal Para | Semicondutores, geometrias complexas | Ferramentas resistentes ao desgaste, substratos sensíveis à temperatura |

Com dificuldade para escolher entre CVD e PVD para as necessidades de revestimento do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com soluções de deposição de precisão. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal com base no material do seu substrato, geometria e requisitos de desempenho. Entre em contato com nossa equipe hoje para discutir como nossas tecnologias CVD e PVD podem aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico