A maior vantagem do método de Deposição Química de Vapor (CVD) para a produção de Nanotubos de Carbono (CNTs) é seu nível de controle inigualável. Ao ajustar precisamente os parâmetros de deposição, a CVD permite a síntese de CNTs de alta pureza com estruturas específicas e predeterminadas, tornando-o o método dominante tanto para produção em escala industrial quanto para pesquisa avançada.

Embora outros métodos possam produzir CNTs, a CVD é o processo industrial preferido porque transforma de forma única a síntese de nanotubos de um processo de descoberta por tentativa e erro em uma disciplina de engenharia ajustável. Ela oferece o controle necessário para construir para aplicações específicas.

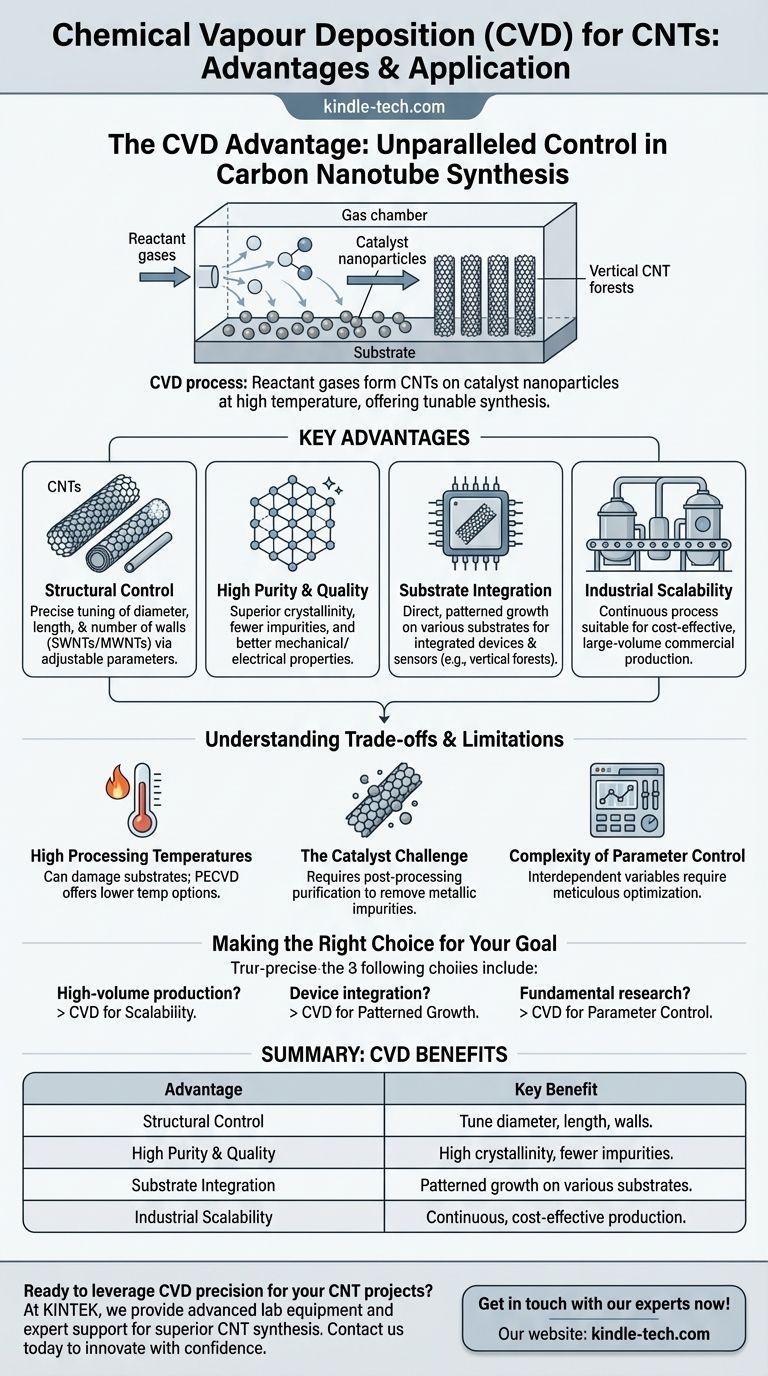

Por que a CVD Domina a Síntese de CNTs

O processo de CVD funciona introduzindo gases reagentes em uma câmara contendo um substrato revestido com nanopartículas catalisadoras. Em altas temperaturas, uma reação química decompõe o gás, e os átomos de carbono se acumulam nas partículas catalisadoras, crescendo em nanotubos. As vantagens deste método derivam diretamente do controle preciso que ele oferece em cada etapa deste processo.

Controle Inigualável sobre a Estrutura dos Nanotubos

As propriedades de um CNT são ditadas por sua estrutura — seu diâmetro, comprimento e número de paredes. A CVD permite influência direta sobre essas características.

Ao ajustar variáveis como temperatura, pressão, composição do gás e taxa de fluxo, você pode ajustar o produto final. Isso torna possível o crescimento seletivo de CNTs de parede única ou multicamadas e o controle de seu diâmetro e comprimento, um nível de precisão que outros métodos não conseguem igualar facilmente.

Alta Pureza e Qualidade Cristalina

O processo de CVD resulta em CNTs com alta pureza e boa cristalização. Isso é crítico porque defeitos na rede de carbono do nanotubo podem degradar severamente sua excepcional resistência mecânica e condutividade elétrica.

Como os reagentes são fornecidos externamente como gases limpos, os nanotubos resultantes têm muito poucas impurezas de carbono amorfo em comparação com métodos como descarga de arco. O ambiente de crescimento controlado e estável também promove a formação de uma estrutura bem ordenada com baixa tensão residual.

Versatilidade no Crescimento e Integração de Substratos

Uma vantagem chave da CVD é sua capacidade de crescer CNTs diretamente em uma ampla variedade de substratos. Isso é essencial para a criação de dispositivos integrados, como sensores, transistores e interconexões em microeletrônica.

O método permite o crescimento padronizado, o que significa que você pode predefinir onde o catalisador é colocado em um substrato para crescer CNTs em locais e orientações específicas. Isso inclui o crescimento de "florestas" de CNTs alinhadas verticalmente, o que é impossível com outras técnicas.

Escalabilidade para Produção Industrial

Ao contrário de processos baseados em lotes, como ablação a laser, a CVD é um processo contínuo ou semicontínuo que é altamente escalável. A capacidade de usar reatores maiores e manter um fluxo constante de gases reagentes a torna o método mais economicamente viável para a produção de grandes quantidades de CNTs para aplicações comerciais.

Compreendendo as Trocas e Limitações

Nenhum método é perfeito. Para alavancar a CVD de forma eficaz, você deve entender seus desafios inerentes.

Altas Temperaturas de Processamento

A CVD térmica tradicional opera em temperaturas muito altas, tipicamente entre 850°C e 1100°C. Essas temperaturas podem danificar ou destruir muitos materiais de substrato úteis, como polímeros ou certos tipos de wafers de silício processados.

No entanto, técnicas como a CVD Aprimorada por Plasma (PECVD) podem reduzir significativamente a temperatura necessária, expandindo a gama de substratos compatíveis, embora isso adicione complexidade ao sistema.

O Desafio do Catalisador

A CVD depende de nanopartículas de catalisador metálico (como ferro, níquel ou cobalto) para nuclear o crescimento do nanotubo. Após a síntese, essas impurezas metálicas frequentemente permanecem incorporadas nos CNTs.

A remoção dessas partículas de catalisador requer etapas agressivas de purificação pós-processamento, muitas vezes envolvendo ácidos fortes. Este processo de purificação pode ser caro, demorado e pode introduzir defeitos nos nanotubos, potencialmente comprometendo sua qualidade.

Complexidade do Controle de Parâmetros

A maior força da CVD — seu alto grau de controle — é também uma fonte de sua complexidade. O processo envolve inúmeras variáveis interdependentes (temperatura, pressão, mistura de gases, taxas de fluxo, tipo e tamanho do catalisador).

Alcançar um resultado específico e repetível requer otimização meticulosa e controle de processo. Um pequeno desvio em um parâmetro pode alterar significativamente o produto final, exigindo monitoramento e engenharia sofisticados para manter a consistência.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita se a CVD é a abordagem correta.

- Se seu foco principal é produção de alto volume e custo-benefício: A CVD oferece a melhor escalabilidade para produzir grandes quantidades de CNTs de alta pureza para aplicações de materiais a granel.

- Se seu foco principal é integrar CNTs diretamente em dispositivos: A capacidade única da CVD de crescer nanotubos em substratos específicos em padrões predefinidos é sua vantagem definidora para eletrônicos e sensores.

- Se seu foco principal é pesquisa fundamental com propriedades específicas: A CVD oferece o controle de parâmetros inigualável necessário para ajustar precisamente o diâmetro, comprimento e alinhamento dos CNTs para experimentos direcionados.

Em última análise, compreender o equilíbrio da CVD entre precisão, escalabilidade e complexidade é a chave para desbloquear todo o seu potencial para a inovação em nanotubos de carbono.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Controle Estrutural | Ajusta diâmetro, comprimento e número de paredes (SWNTs/MWNTs) ajustando parâmetros. |

| Alta Pureza e Qualidade | Produz CNTs com alta cristalinidade e menos impurezas em comparação com outros métodos. |

| Integração de Substratos | Permite o crescimento direto e padronizado em vários substratos para fabricação de dispositivos. |

| Escalabilidade Industrial | Processo contínuo permite produção de grande volume e custo-benefício. |

Pronto para alavancar a precisão da Deposição Química de Vapor para seus projetos de nanotubos de carbono?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e o suporte especializado que você precisa para dominar a síntese de CNTs. Seja você escalando para produção industrial ou conduzindo pesquisa de ponta, nossas soluções são projetadas para ajudá-lo a alcançar controle, pureza e rendimento superiores.

Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades laboratoriais específicas e ajudá-lo a inovar com confiança.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Consegue diferenciar diamantes CVD e HPHT? Um Guia para Escolher o Diamante Cultivado em Laboratório Certo

- Para que é utilizada a tecnologia de deposição? Desbloqueie a Engenharia de Superfície Avançada para os Seus Produtos

- Quais são as vantagens e desvantagens da Deposição Química de Vapor a Pressão Atmosférica (APCVD)?

- O que é deposição de vapor em filme fino? Um Guia para Engenharia de Superfície de Precisão

- O que é o processo de pulverização catódica por magnetron? Um guia para a deposição de filmes finos de alta qualidade

- Qual é o princípio da deposição química de vapor? Desbloqueie o Poder da Deposição de Filmes Finos de Alta Pureza

- Que tipo de sistema de pulverização catódica é usado para depositar filmes finos de ZnO? Descubra a Pulverização Catódica por Magnetron RF para Filmes Superiores

- Quais são as vantagens da MOCVD? Alcance Precisão em Nível Atômico para Semicondutores de Alto Desempenho