A principal vantagem da sinterização cerâmica é a sua capacidade de transformar um pó compactado, conhecido como "corpo verde", num objeto denso, sólido e mecanicamente forte. Este processo de alta temperatura reduz fundamentalmente a porosidade interna, fazendo com que as partículas cerâmicas individuais se fundam. O resultado é uma peça acabada com resistência, condutividade e outras propriedades projetadas vastamente melhoradas que estavam ausentes na sua forma em pó.

A sinterização não é meramente um processo de endurecimento; é um método de engenharia microestrutural. A sua verdadeira vantagem reside no controlo preciso que oferece sobre a densidade final de um material, que por sua vez dita o seu desempenho mecânico, térmico e elétrico, ao mesmo tempo que permite a produção em massa de formas complexas.

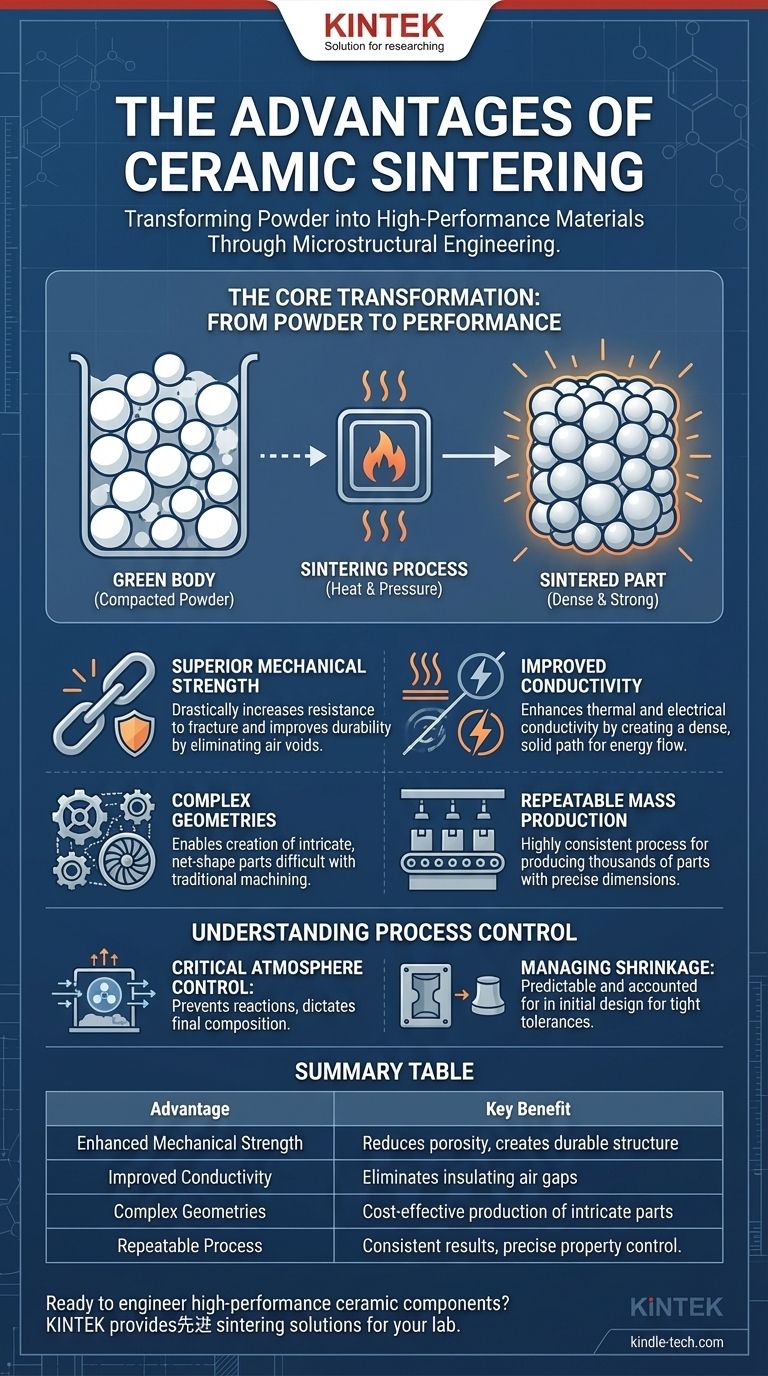

O Objetivo Fundamental: Do Pó ao Desempenho

A sinterização é um processo térmico que impulsiona a densificação. A altas temperaturas, bem abaixo do ponto de fusão do material, os átomos migram entre as partículas, alterando fundamentalmente a estrutura do material de uma coleção solta de grãos para uma massa sólida.

Redução da Porosidade e Aumento da Densidade

O "corpo verde" inicial é poroso, com lacunas de ar significativas entre as partículas cerâmicas. Durante a sinterização, esses vazios encolhem e são largamente eliminados à medida que as partículas se ligam e se aproximam.

Esta redução na porosidade está diretamente ligada a um aumento na densidade. Uma peça mais densa é inerentemente mais forte e robusta.

Criação de uma Estrutura Policristalina Unificada

A sinterização estimula a formação de ligações fortes, ou "pescoços", entre partículas adjacentes. Com o tempo, esses pescoços crescem, e os grãos individuais coalescem numa estrutura policristalina unificada e forte. Esta é a fonte da integridade e durabilidade da peça sinterizada.

Melhoria das Propriedades Essenciais do Material

Ao eliminar a porosidade e criar uma estrutura densa e unificada, a sinterização melhora dramaticamente as propriedades inerentes do material cerâmico.

Resistência Mecânica Superior

Os vazios de ar são pontos de fraqueza. Ao removê-los, a sinterização aumenta drasticamente a resistência do material à fratura e melhora a sua resistência e durabilidade gerais. O objeto final é muito mais forte do que o pó compactado inicial.

Melhor Condutividade Térmica e Elétrica

Os poros preenchidos com ar são excelentes isolantes, dificultando o fluxo de calor ou eletricidade. Ao criar um caminho denso e sólido, a sinterização permite que a energia viaje através do material de forma mais eficiente, melhorando significativamente a condutividade térmica e elétrica.

Translucidez Óptica Aprimorada

Em certas cerâmicas, a porosidade é o que torna o material opaco, pois os vazios internos dispersam a luz. A remoção desses poros através da sinterização pode reduzir a dispersão da luz, tornando o objeto cerâmico final translúcido ou até transparente.

Principais Vantagens de Fabricação

Além de melhorar as propriedades do material, a sinterização oferece vantagens significativas como processo de fabricação, particularmente para a produção de componentes cerâmicos em escala.

Repetibilidade para Produção em Massa

A sinterização é um processo excecionalmente fiável e repetível. Uma vez definidos os parâmetros, pode produzir milhares ou milhões de peças com dimensões e propriedades de material altamente consistentes, tornando-o ideal para produção em massa.

Liberdade para Criar Geometrias Complexas

Muitas peças cerâmicas avançadas têm formas intrincadas que são difíceis ou impossíveis de criar com usinagem tradicional. A sinterização permite a criação dessas geometrias complexas de "forma líquida" (net-shape), primeiro formando o pó num molde e depois solidificando-o.

Custo-Efetividade em Escala

Embora a configuração inicial para a sinterização possa ser intensiva em capital, o processo é extremamente económico para grandes volumes de produção. Minimiza o desperdício de material e pode produzir peças acabadas que requerem pouco ou nenhum processamento subsequente.

Compreendendo as Trocas e o Controlo do Processo

Uma sinterização eficaz requer uma compreensão profunda das variáveis do processo. Estes fatores não são limitações, mas sim alavancas para controlar o resultado final.

O Papel Crítico da Atmosfera

A sinterização numa atmosfera controlada (por exemplo, vácuo ou um gás específico) evita reações químicas indesejadas e permite um controlo preciso sobre a composição final do material. Para cerâmicas sensíveis à oxidação, isto não é apenas uma vantagem, mas uma necessidade.

Gestão do Encolhimento

A densificação inerentemente faz com que a peça encolha. Este encolhimento é previsível e deve ser contabilizado com precisão durante o projeto inicial do molde para garantir que a peça final atenda às suas tolerâncias dimensionais exigidas.

Equilibrando Porosidade e Resistência

Embora o objetivo seja muitas vezes a densificação total, por vezes um nível específico de porosidade é desejado. Para aplicações como filtros ou catalisadores, a sinterização pode ser controlada para aumentar a resistência, preservando intencionalmente uma rede de poros.

Aplicando a Sinterização ao Seu Objetivo

O seu objetivo específico determinará como você aproveitará o processo de sinterização.

- Se o seu foco principal é alcançar o desempenho máximo do material: Procure a densificação completa para maximizar a resistência, condutividade e (se aplicável) translucidez.

- Se o seu foco principal é a produção em massa económica: Aproveite a capacidade da sinterização para criar peças complexas de forma líquida (net-shape) com extrema precisão e repetibilidade em grandes volumes.

- Se o seu foco principal é criar um material funcional especializado: Use o controlo preciso sobre a temperatura e a atmosfera para projetar propriedades específicas, como a porosidade controlada necessária para filtros e catalisadores.

Em última análise, dominar o processo de sinterização oferece-lhe o poder de projetar a microestrutura de um material cerâmico para atingir os seus objetivos de desempenho exatos.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Resistência Mecânica Aprimorada | Reduz a porosidade, criando uma estrutura policristalina densa e durável. |

| Condutividade Melhorada | Aumenta a condutividade térmica e elétrica ao eliminar lacunas de ar isolantes. |

| Geometrias Complexas | Permite a produção em massa económica de peças intrincadas de forma líquida (net-shape). |

| Processo Repetível | Fornece resultados consistentes e controlo preciso sobre as propriedades finais do material. |

Pronto para projetar componentes cerâmicos de alto desempenho para o seu laboratório?

O processo de sinterização cerâmica é fundamental para criar peças com resistência superior, estabilidade térmica e geometrias precisas. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para dominar este processo térmico crítico.

Quer esteja a aumentar a produção ou a desenvolver novos materiais, a nossa experiência pode ajudá-lo a alcançar a densidade e o desempenho exatos que a sua aplicação requer.

Contacte a KINTEK hoje para discutir como as nossas soluções de sinterização podem melhorar as suas capacidades de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza