De um ponto de vista prático, a principal vantagem da incineração úmida é a sua velocidade e capacidade de reter elementos voláteis que seriam perdidos em outros métodos. No entanto, suas principais desvantagens são o risco significativo de contaminação da amostra pelos reagentes químicos utilizados e os perigos de segurança associados ao manuseio de ácidos quentes e concentrados.

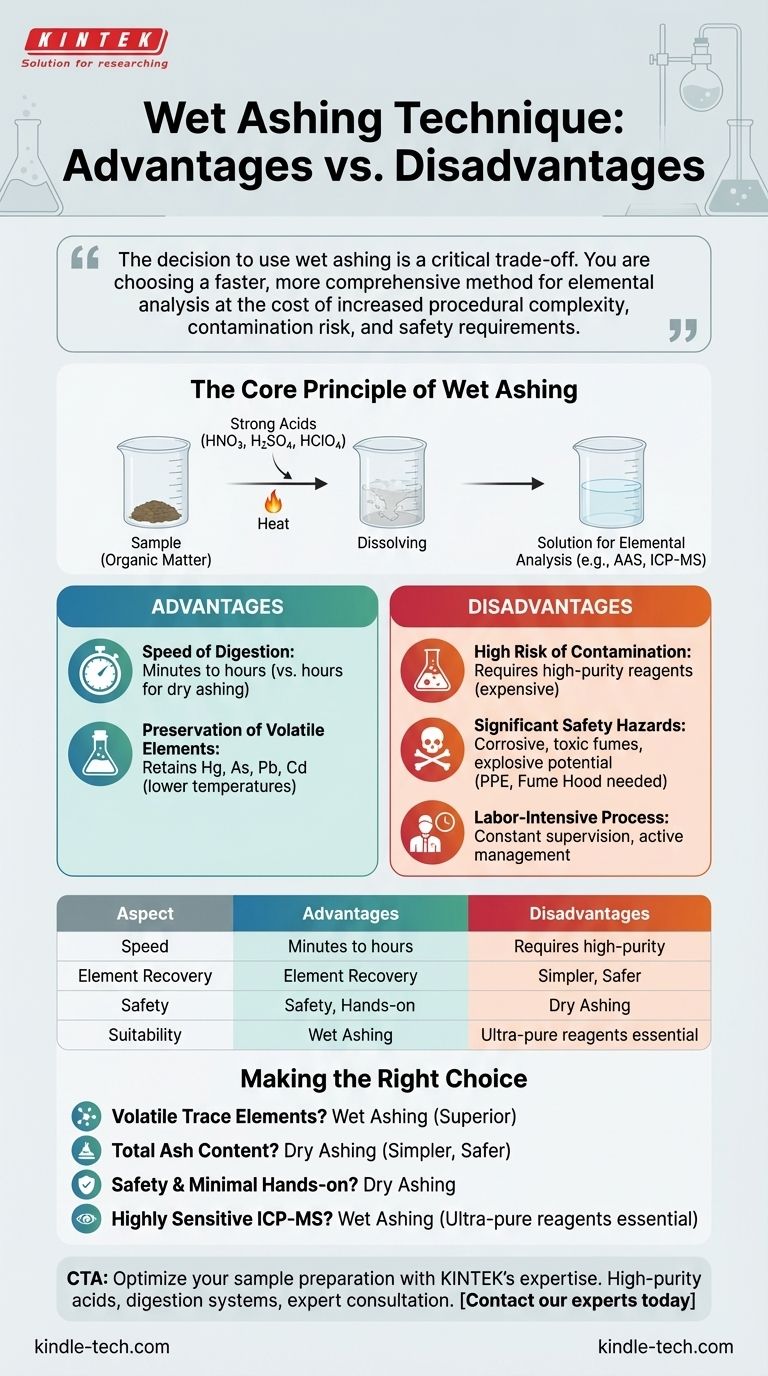

A decisão de usar a incineração úmida é uma compensação crítica. Você está escolhendo um método mais rápido e abrangente para análise elementar ao custo de maior complexidade processual, risco de contaminação e requisitos de segurança.

O Princípio Central da Incineração Úmida

O que é Incineração Úmida?

A incineração úmida, também conhecida como digestão ácida, é uma técnica de preparação de amostras. Ela utiliza uma mistura de ácidos fortes (como ácido nítrico, sulfúrico ou perclórico) e calor para decompor quimicamente a matéria orgânica de uma amostra.

O objetivo final não é medir a cinza total, mas sim dissolver completamente a matriz da amostra. Isso deixa os elementos inorgânicos de interesse suspensos em uma solução líquida, prontos para análise.

O Objetivo: Preparação para Análise Elementar

Esta solução ácida resultante é o formato perfeito para instrumentos analíticos modernos.

Técnicas como a Espectroscopia de Absorção Atômica (AAS) ou a Espectrometria de Massa com Plasma Indutivamente Acoplado (ICP-MS) exigem amostras líquidas para medir a concentração de minerais específicos e metais traço.

Principais Vantagens do Método de Incineração Úmida

Velocidade de Digestão

Comparado à sua alternativa, a incineração seca, o processo de incineração úmida é significativamente mais rápido.

Uma digestão completa pode ser frequentemente alcançada em um período que varia de dez minutos a algumas horas, enquanto a incineração seca em um forno mufla geralmente requer muitas horas ou é executada durante a noite.

Preservação de Elementos Voláteis

Esta é, sem dúvida, a vantagem mais crítica da incineração úmida. A incineração seca em alta temperatura pode fazer com que elementos voláteis como mercúrio, arsênico, chumbo e cádmio sejam perdidos para a atmosfera, levando a resultados imprecisos.

A incineração úmida utiliza temperaturas muito mais baixas, tipicamente determinadas pelo ponto de ebulição dos ácidos utilizados. Isso garante que esses elementos sensíveis sejam retidos na solução para quantificação precisa.

Compreendendo as Compensações e Desvantagens

Alto Risco de Contaminação

O maior inconveniente da incineração úmida é o potencial de introdução de contaminantes. Os ácidos fortes e reagentes utilizados devem ser de pureza extremamente alta, pois quaisquer traços de metais neles serão adicionados à amostra.

Isso pode inflacionar artificialmente a concentração medida dos elementos que você está tentando analisar, comprometendo a integridade de seus resultados. O uso de ácidos de grau ultra-puro, para metais traço, é essencial, mas também caro.

Perigos de Segurança Significativos

Trabalhar com ácidos quentes e concentrados é inerentemente perigoso. O processo gera fumos corrosivos e tóxicos, exigindo o uso de uma capela de exaustão especializada e equipamento de proteção individual (EPI) apropriado.

Certos ácidos, como o ácido perclórico, podem se tornar explosivos sob condições específicas, exigindo pessoal altamente treinado e protocolos de manuseio cuidadosos.

Processo Intensivo em Mão de Obra

Ao contrário da natureza de "configurar e esquecer" de colocar amostras em um forno mufla para incineração seca, a incineração úmida requer supervisão constante.

Um analista deve gerenciar ativamente o processo, adicionando reagentes e monitorando a digestão para evitar que as amostras sequem por fervura ou reajam de forma muito violenta.

Fazendo a Escolha Certa para Sua Análise

Sua escolha de método deve ser ditada inteiramente pelo seu objetivo analítico e pelos recursos disponíveis.

- Se o seu foco principal for a análise de elementos traço voláteis (como mercúrio ou arsênico): A incineração úmida é o método superior e, muitas vezes, o único viável para garantir resultados precisos.

- Se o seu foco principal for determinar o teor total de minerais (cinzas) de uma amostra: A incineração seca tradicional é mais simples, mais segura e perfeitamente adequada para esse fim.

- Se o seu foco principal for segurança e minimização do tempo de manuseio: A incineração seca é menos intensiva em mão de obra e evita o manuseio direto de ácidos líquidos perigosos.

- Se o seu foco principal for preparar uma amostra para análise ICP-MS altamente sensível: A incineração úmida é necessária, mas você deve investir em reagentes ultra-puros para evitar contaminação crítica.

Compreender essas compensações fundamentais permite que você selecione a técnica de preparação de amostras que garante a precisão e a confiabilidade de seus resultados finais.

Tabela de Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Velocidade | Digestão rápida (minutos a horas) | Intensiva em mão de obra, requer supervisão constante |

| Recuperação de Elementos | Retém elementos voláteis (ex: Hg, As) | Alto risco de contaminação por reagentes |

| Segurança | Temperaturas mais baixas que a incineração seca | Manuseio perigoso de ácidos, fumos tóxicos |

| Adequação | Ideal para análise ICP-MS, AAS | Requer ácidos de alta pureza e caros |

Otimize sua preparação de amostras com a expertise da KINTEK.

A escolha do método de incineração correto é fundamental para uma análise elementar precisa. Se sua prioridade é a velocidade e precisão da incineração úmida ou a simplicidade da incineração seca, a KINTEK fornece os equipamentos e consumíveis de laboratório de alta qualidade que você precisa para resultados confiáveis.

Nós nos especializamos em atender às necessidades laboratoriais com:

- Ácidos e reagentes de alta pureza para minimizar o risco de contaminação.

- Sistemas de digestão robustos e equipamentos de segurança (como capelas de exaustão) para proteger sua equipe.

- Consultoria especializada para ajudá-lo a selecionar o método ideal para sua análise específica de elementos traço voláteis ou teor de cinzas total.

Garanta a integridade da sua análise. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu laboratório e encontrar a solução perfeita!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla de alta temperatura na medição do teor de cinzas em amostras de biomassa? Guia de Análise Precisa

- Como o design de fornos mufla mudou com o advento dos elementos de aquecimento elétrico? A Evolução para Precisão e Pureza

- Qual é a temperatura mais alta de um forno? Desvendando os Limites do Calor Extremo

- Qual a temperatura de queima da alumina? Alcance Densidade e Resistência Ótimas

- Qual é a temperatura de exaustão do forno? Um indicador chave de eficiência e segurança