Em sua essência, a Deposição Física de Vapor (PVD) é uma tecnologia de trocas, oferecendo revestimentos de filme fino de altíssimo desempenho em troca de um processo que exige investimento e controle significativos. Ela produz revestimentos mais duros e mais resistentes à corrosão e mais precisos do que muitos métodos tradicionais, mas seus requisitos operacionais, incluindo um ambiente de vácuo e aplicação por linha de visão, a tornam uma solução especializada em vez de universal.

A decisão de usar PVD depende de uma pergunta simples: o desempenho exigido do produto final justifica o custo e a complexidade de um processo de revestimento baseado em vácuo de alta precisão? Para aplicações que exigem durabilidade extrema e precisão dimensional, a resposta é frequentemente um sim definitivo.

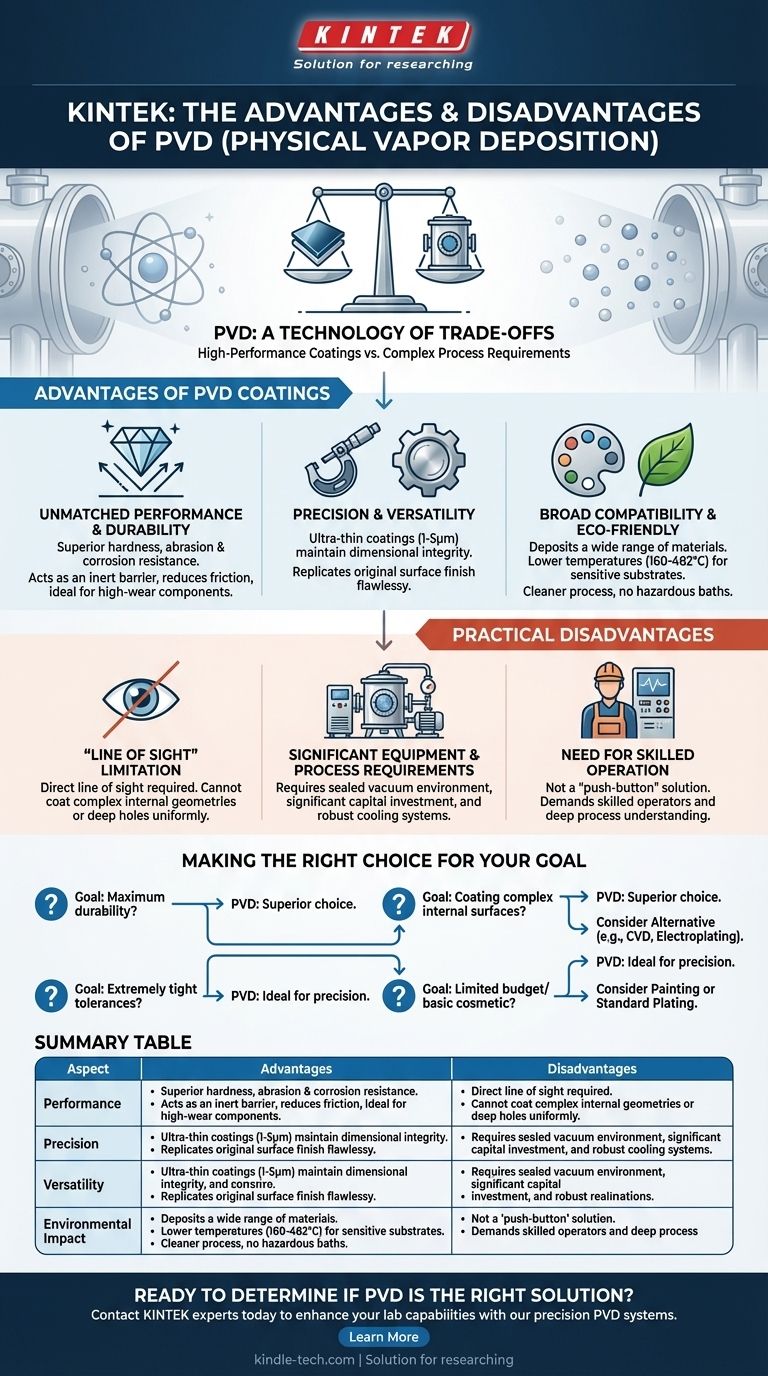

As Vantagens Principais dos Revestimentos PVD

Os principais benefícios do PVD decorrem de sua capacidade de criar filmes finos e altamente aderentes com propriedades físicas superiores. Isso o torna uma ferramenta inestimável na fabricação avançada.

Desempenho e Durabilidade Incomparáveis

Os revestimentos PVD criam uma forte ligação física com o substrato, resultando em acabamentos muito mais duráveis do que métodos como a galvanoplastia. Eles fornecem resistência à abrasão e dureza excepcionais, razão pela qual são um padrão para ferramentas de corte de alto desempenho.

Esses revestimentos também servem como uma barreira inerte contra o ambiente, oferecendo resistência à corrosão e estabilidade térmica superiores. A superfície resultante é frequentemente lubrificante, reduzindo significativamente o atrito em componentes móveis.

Precisão e Versatilidade

O processo PVD permite revestimentos extremamente finos, tipicamente na faixa de 1 a 5 micrômetros (0,00004 a 0,0002 polegadas). Isso garante que a integridade dimensional da peça original seja mantida, tornando-o ideal para componentes com tolerâncias apertadas.

Além disso, o PVD reproduz perfeitamente o acabamento superficial original. Um substrato polido resultará em um revestimento polido, e um substrato texturizado produzirá um revestimento texturizado, sem acúmulo excessivo em bordas ou cantos.

Ampla Compatibilidade de Materiais e Substratos

Um dos maiores trunfos do PVD é sua versatilidade. Ele pode ser usado para depositar quase qualquer material inorgânico e até mesmo alguns orgânicos, criando uma vasta paleta de propriedades de revestimento potenciais.

Crucialmente, o PVD opera em temperaturas mais baixas (tipicamente 160-482°C / 320-900°F) do que métodos alternativos como a Deposição Química de Vapor (CVD). Isso permite que ele reveste substratos sensíveis à temperatura que seriam danificados ou teriam suas propriedades centrais alteradas por processos de calor mais elevado.

Benefícios Ambientais e de Segurança

Em comparação com métodos convencionais como a galvanoplastia, o PVD é um processo significativamente mais limpo e ecologicamente correto. Ele não utiliza os banhos químicos perigosos comuns na galvanoplastia, o que simplifica o descarte de resíduos e reduz o risco para o operador.

Compreendendo as Desvantagens Práticas

A natureza de alto desempenho do PVD vem com custos operacionais e limitações distintas. Esses fatores são críticos a serem considerados ao avaliá-lo em relação a outras tecnologias.

A Limitação de "Linha de Visão"

PVD é um processo de "linha de visão". O material de revestimento viaja em linha reta da fonte para o substrato. Se uma superfície não puder ser vista diretamente da fonte, ela não será revestida.

Esta é uma limitação importante para peças com geometrias internas complexas ou orifícios profundos e estreitos. Tais componentes geralmente exigem rotação em dispositivos complexos para alcançar a cobertura total, e alguns projetos são simplesmente impossíveis de revestir uniformemente.

Requisitos Significativos de Equipamento e Processo

PVD não é um processo simples. Deve ocorrer dentro de uma câmara de vácuo selada, o que representa um investimento de capital significativo e adiciona complexidade à produção.

O processo também gera uma quantidade substancial de calor, necessitando de um robusto sistema de água de resfriamento para evitar o superaquecimento da câmara e dos componentes internos.

Necessidade de Operação Qualificada

Devido ao vácuo, temperatura e ambiente de plasma de alta voltagem, os equipamentos PVD exigem operadores qualificados e bem treinados. Não é uma solução de "apertar um botão" e exige um profundo conhecimento dos parâmetros do processo para alcançar resultados consistentes e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, o PVD é uma escolha estratégica. Suas vantagens são profundas, mas suas limitações são reais. Use seu objetivo principal para guiar sua decisão.

- Se o seu foco principal é durabilidade máxima e resistência ao desgaste: PVD é uma escolha superior à maioria dos outros métodos para componentes de alto desgaste, como ferramentas de corte, matrizes e peças aeroespaciais.

- Se você está revestindo peças com superfícies internas complexas e não visíveis: Você deve levar em conta a limitação de linha de visão do PVD e pode precisar considerar métodos alternativos como CVD ou galvanoplastia.

- Se sua prioridade é manter tolerâncias dimensionais extremamente apertadas: PVD é ideal devido à sua aplicação fina e uniforme que preserva a geometria precisa da peça subjacente.

- Se o seu projeto tem um orçamento limitado ou requer apenas proteção cosmética ou contra corrosão básica: Os custos de capital e operacionais do PVD podem ser excessivos, tornando a pintura ou a galvanoplastia padrão uma escolha mais prática.

Compreender essas trocas fundamentais permite que você selecione o PVD não apenas por suas capacidades, mas por seu ajuste estratégico com seu objetivo de engenharia específico.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Desempenho | Dureza, desgaste e resistência à corrosão superiores | Requer alto investimento de capital |

| Precisão | Mantém a precisão dimensional; reproduz o acabamento superficial | Processo de linha de visão limita geometrias complexas |

| Versatilidade | Funciona com vários materiais e substratos sensíveis à temperatura | Exige operação qualificada e treinamento |

| Impacto Ambiental | Processo mais limpo; sem banhos químicos perigosos | Requerimentos significativos de energia e água de resfriamento |

Pronto para determinar se o PVD é a solução de revestimento certa para o seu laboratório ou necessidades de fabricação? Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis, incluindo sistemas PVD adaptados para precisão e durabilidade. Nossos especialistas podem ajudá-lo a navegar pelas trocas para alcançar o desempenho ideal para sua aplicação específica. Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma