Os fornos cadinho são valorizados pela sua simplicidade operacional e flexibilidade de materiais. São uma ferramenta fundamental na metalurgia, oferecendo um método econômico para fundir uma ampla gama de materiais em quantidades menores. As principais vantagens incluem o menor custo inicial e a versatilidade, enquanto as principais desvantagens se concentram nos tamanhos de lote limitados e no custo contínuo de substituição dos próprios cadinhos.

A decisão de usar um forno cadinho é estratégica. Representa uma troca entre o investimento inicial e a eficiência operacional, tornando-o uma escolha ideal para aplicações de pequena escala e alta variedade, mas menos adequado para produção de alto volume de um único material.

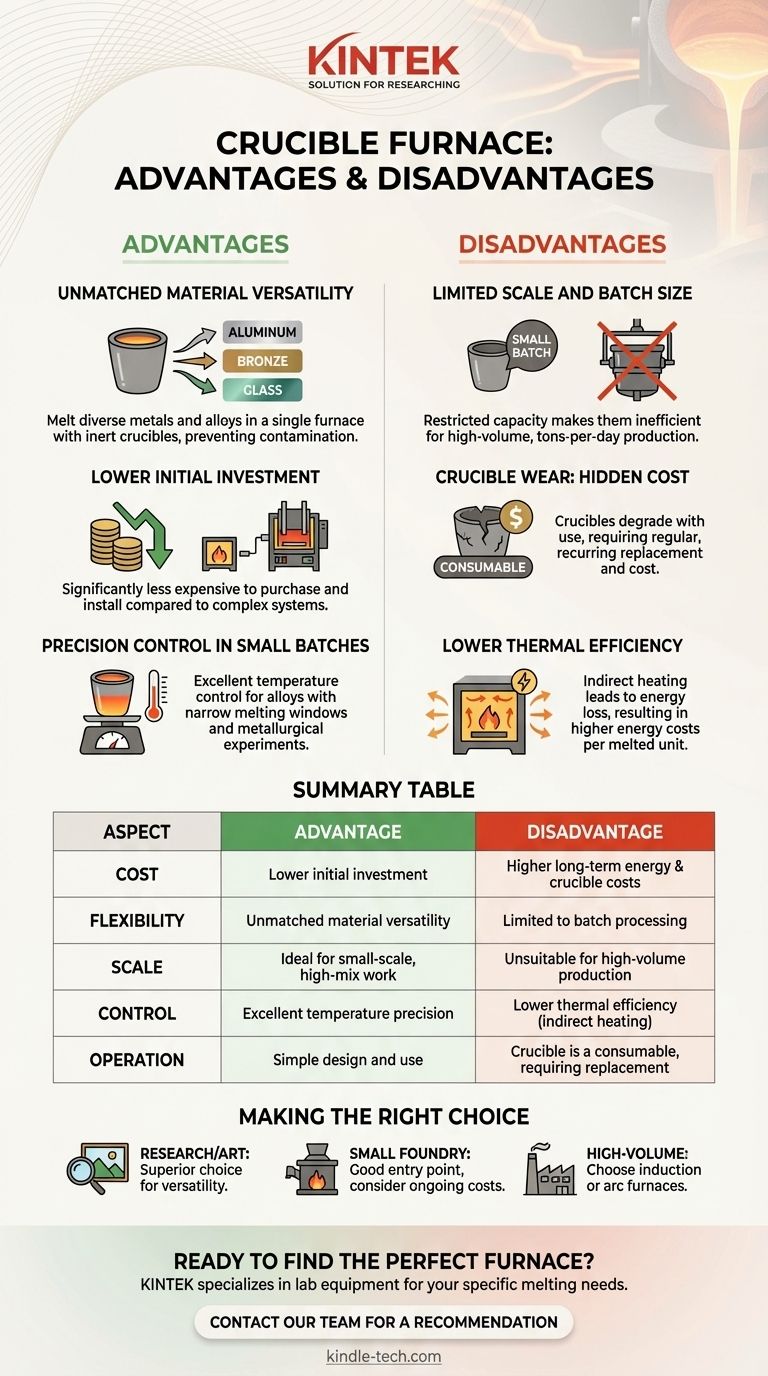

As Vantagens Essenciais de um Forno Cadinho

O design de um forno cadinho é direto: uma câmara revestida de refratário aquece um pote removível, ou cadinho, que contém o material a ser fundido. Este mecanismo simples é a fonte de seus principais benefícios.

Versatilidade de Material Incomparável

Como o material fundido é contido inteiramente dentro do cadinho inerte, o forno em si não entra em contato direto com a carga. Essa separação evita a contaminação e permite que um único forno funda uma vasta gama de diferentes metais, ligas e até vidro, simplesmente trocando os cadinhos.

Isso o torna perfeito para ambientes como laboratórios de pesquisa, fundições de arte ou joalheiros personalizados que podem precisar fundir alumínio em um dia e bronze no outro.

Menor Investimento Inicial

Em comparação com sistemas mais complexos, como fornos de indução ou a arco, os fornos cadinho são significativamente mais baratos de adquirir e instalar. Sua tecnologia é madura, sua construção é mais simples e sua pegada compacta reduz os requisitos de espaço.

Esta baixa barreira de entrada os torna um excelente ponto de partida para novos negócios, pequenas fundições ou instituições de ensino.

Controle de Precisão em Pequenos Lotes

Os fornos cadinho, sejam alimentados a gás ou eletricidade, oferecem excelente controle de temperatura. Essa precisão é fundamental ao trabalhar com ligas que possuem janelas de fusão estreitas ou ao realizar experimentos metalúrgicos onde as temperaturas exatas são primordiais.

A capacidade de gerenciar uma fusão pequena e contida permite um nível de controle prático que é difícil de alcançar em fornos maiores, de escala industrial.

Compreendendo as Trocas e Limitações

A mesma simplicidade que torna os fornos cadinho tão acessíveis também cria limitações inerentes. Entender essas trocas é fundamental para fazer um investimento informado.

O Desafio da Escala e do Tamanho do Lote

A desvantagem mais significativa é a capacidade limitada. Os fornos cadinho são, por design, ferramentas de processo em lote. Seu tamanho é restrito pelas dimensões físicas do cadinho, tornando-os ineficientes para aplicações que exigem alto volume de produção.

Para corridas de produção industrial medidas em toneladas, um forno cadinho simplesmente não é uma solução prática ou econômica.

Desgaste do Cadinho: O Custo Operacional Oculto

O cadinho é um componente consumível. Ele suporta choque térmico extremo e ataque químico do metal fundido durante cada ciclo. Cadinhos feitos de grafite, carbeto de silício ou argila-grafite inevitavelmente se degradarão, racharão ou falharão com o tempo.

Isso significa que os cadinhos devem ser substituídos regularmente, criando uma despesa operacional recorrente que deve ser considerada no custo total de propriedade. Um cadinho que falha também pode ser um risco de segurança significativo.

Menor Eficiência Térmica

O aquecimento em um forno cadinho é indireto. A fonte de energia (queimadores ou elementos elétricos) aquece a câmara do forno, que então irradia calor para o cadinho, que por sua vez transfere esse calor para o metal. Cada etapa desse processo envolve perda de energia.

Isso torna os fornos cadinho menos eficientes em termos de energia do que os métodos de aquecimento direto, como fornos de indução, onde o campo eletromagnético aquece o próprio metal. Com o tempo, isso se traduz em custos de energia mais altos por quilograma de metal fundido.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia de forno correta requer uma compreensão clara de seus objetivos principais, desde o volume de produção até a flexibilidade do material.

- Se seu foco principal for pesquisa, prototipagem ou arte: A versatilidade incomparável, o controle de precisão e o baixo custo inicial de um forno cadinho o tornam a escolha superior.

- Se seu foco principal for iniciar uma fundição de pequena escala: Um forno cadinho é um excelente ponto de entrada, mas você deve construir um modelo de negócios que considere os custos recorrentes de substituição do cadinho e o maior consumo de energia.

- Se seu foco principal for produção industrial de alto volume: Um forno de indução ou a arco fornecerá a velocidade, a eficiência e o menor custo operacional por unidade necessários para ser competitivo em escala.

Ao entender essas trocas fundamentais, você pode selecionar com confiança a tecnologia de fusão certa para suas necessidades operacionais e orçamento específicos.

Tabela de Resumo:

| Aspecto | Vantagem | Desvantagem |

|---|---|---|

| Custo | Menor investimento inicial | Custos de energia e cadinho mais altos a longo prazo |

| Flexibilidade | Versatilidade de material incomparável | Limitado ao processamento em lote |

| Escala | Ideal para trabalho de pequena escala e alta variedade | Inadequado para produção de alto volume |

| Controle | Excelente precisão de temperatura | Menor eficiência térmica (aquecimento indireto) |

| Operação | Design e uso simples | O cadinho é um consumível, exigindo substituição |

Pronto para encontrar o forno perfeito para seu laboratório ou fundição?

A KINTEK é especializada em fornecer o equipamento de laboratório certo para suas necessidades específicas de fusão e processamento de materiais. Se você está em pesquisa, fabricação de joias ou iniciando uma fundição de pequena escala, nossos especialistas podem ajudá-lo a selecionar o forno cadinho ideal para equilibrar custo, versatilidade e desempenho.

Entre em contato com nossa equipe hoje mesmo para discutir sua aplicação e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo