Em sua essência, o recozimento é um processo de tratamento térmico que altera fundamentalmente a microestrutura de um material para torná-lo mais trabalhável. As principais vantagens são o aumento da ductilidade, a eliminação de tensões internas e a melhoria da usinabilidade. Este processo efetivamente "reinicia" o material, tornando-o mais macio e menos quebradiço depois de ter sido endurecido por processos como fundição ou trabalho a frio.

O recozimento deve ser visto como uma troca estratégica. Você está reduzindo intencionalmente a dureza e a resistência de um material em troca de ganhos significativos em ductilidade e estabilidade interna, possibilitando processos de fabricação adicionais que seriam impossíveis de outra forma.

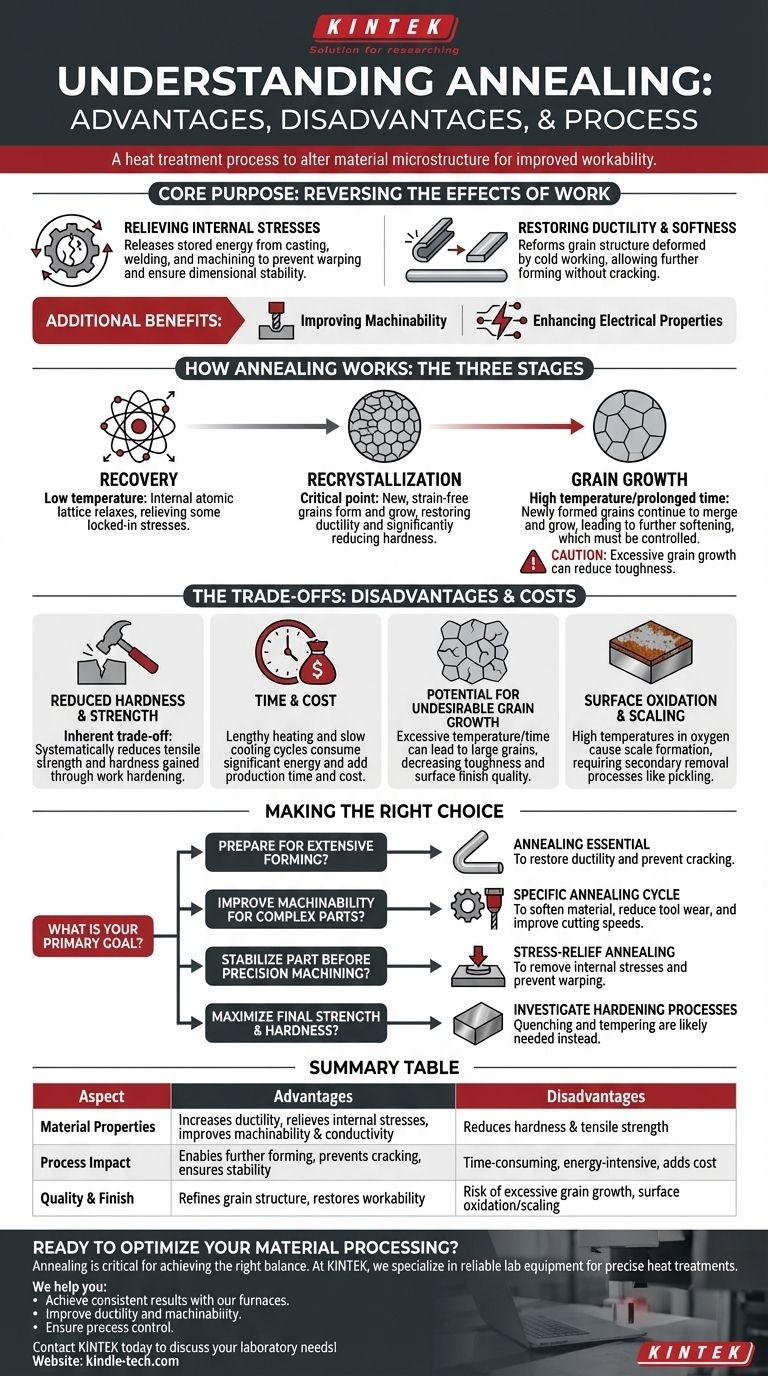

O Propósito Central: Reverter os Efeitos do Trabalho

O recozimento não é um processo, mas uma família de tratamentos projetados para reverter os efeitos do encruamento e aliviar as tensões internas presas na estrutura de um material.

Alívio de Tensões Internas

Processos como fundição, soldagem e usinagem agressiva introduzem tensões internas significativas em um material.

Essas tensões ocultas podem fazer com que uma peça se deforme ou distorça com o tempo ou durante tratamentos térmicos subsequentes. O recozimento fornece uma maneira controlada de liberar essa energia armazenada, garantindo a estabilidade dimensional.

Restauração da Ductilidade e Maciez

Quando um metal é dobrado, estampado ou trefilado (um processo conhecido como trabalho a frio), sua estrutura de grão interna fica deformada e tensionada, tornando-o mais duro, mas também mais quebradiço.

O recozimento reverte isso permitindo que a microestrutura se reforme. Essa restauração da ductilidade é crítica, pois permite operações de conformação adicionais sem o risco de o material rachar.

Melhoria da Usinabilidade

Materiais duros e quebradiços são difíceis de usinar. Eles causam desgaste rápido da ferramenta e podem resultar em um acabamento superficial ruim.

Ao amaciar o material, o recozimento melhora significativamente sua usinabilidade. As ferramentas de corte podem remover material de forma mais fácil e eficiente, levando a custos mais baixos e peças de maior qualidade.

Aprimoramento das Propriedades Elétricas

Para certos materiais, particularmente cobre, os defeitos internos e as tensões do trabalho a frio podem impedir o fluxo de elétrons.

O recozimento pode refinar a estrutura de grão e reduzir esses defeitos, melhorando assim a condutividade elétrica do material.

Como Funciona o Recozimento: As Três Etapas

A transformação durante o recozimento ocorre em três estágios distintos, dependentes da temperatura, que reestruturam o material em um nível microscópico.

Estágio 1: Recuperação

À medida que o material é aquecido, o primeiro estágio a ocorrer é a Recuperação (Recovery). Nesta temperatura relativamente baixa, a rede atômica interna do material começa a relaxar, aliviando algumas das tensões presas do trabalho a frio.

Estágio 2: Recristalização

À medida que a temperatura aumenta para um ponto crítico, o estágio de Recristalização começa. Novos grãos livres de tensão começam a se formar e crescer, substituindo completamente os grãos antigos e deformados criados durante o trabalho a frio.

Esta etapa é o coração do processo de recozimento. É onde a ductilidade original do material é restaurada e sua dureza é significativamente reduzida.

Estágio 3: Crescimento de Grão

Se o material for mantido na temperatura de recozimento por muito tempo, os grãos recém-formados e livres de tensão continuarão a se fundir e crescer.

Este Crescimento de Grão pode amaciar ainda mais o material, mas deve ser cuidadosamente controlado. O crescimento excessivo de grão pode, às vezes, ser prejudicial a outras propriedades mecânicas, como a tenacidade.

Entendendo as Trocas e Desvantagens

Embora altamente benéfico, o recozimento não é isento de custos e potenciais desvantagens. É um compromisso deliberado escolhido para um resultado de fabricação específico.

Redução da Dureza e Resistência

A desvantagem mais significativa é inerente ao seu propósito: o recozimento torna um material mais macio. Ele reduz sistematicamente a resistência à tração e a dureza que podem ter sido obtidas por meio do encruamento. Esta é uma troca direta e inevitável pela maior ductilidade.

Tempo e Custo

O recozimento não é um processo instantâneo. Requer aquecer lentamente um material em um forno, mantê-lo em uma temperatura específica (imersão) e, em seguida, resfriá-lo lentamente.

Este ciclo pode levar muitas horas e consome uma quantidade significativa de energia, adicionando tempo e custo ao processo geral de produção.

Potencial para Crescimento Indesejado de Grão

Se a temperatura de recozimento for muito alta ou o tempo de imersão for muito longo, o resultado pode ser um crescimento excessivo de grão. Grãos excessivamente grandes podem diminuir a tenacidade do material e levar a um acabamento superficial ruim após operações de conformação subsequentes.

Oxidação da Superfície e Formação de Casca

Aquecer metais a altas temperaturas na presença de oxigênio fará com que uma camada de óxido, ou casca (scale), se forme na superfície. Essa casca é frequentemente indesejável e deve ser removida por meio de processos secundários, como decapagem ou retificação, adicionando mais uma etapa e custo à fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do recozimento depende inteiramente do estado atual do material e da próxima etapa em sua sequência de fabricação.

- Se seu foco principal é a preparação para conformação ou trefilação extensiva: O recozimento é essencial para restaurar a ductilidade e evitar que o material rache durante a operação.

- Se seu foco principal é melhorar a usinabilidade para peças complexas: Um ciclo de recozimento específico pode amaciar o material o suficiente para reduzir o desgaste da ferramenta e melhorar as velocidades de corte.

- Se seu foco principal é estabilizar uma peça antes da usinagem final de alta precisão: O recozimento para alívio de tensões é fundamental para remover as tensões internas que, de outra forma, causariam a deformação da peça após a remoção do material.

- Se seu foco principal é maximizar a resistência e dureza finais: O recozimento é o oposto do que você precisa; você deve investigar processos de endurecimento, como têmpera e revenimento, em vez disso.

Em última análise, o recozimento é uma ferramenta poderosa para manipular as propriedades de um material para atingir um objetivo de engenharia específico.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Propriedades do Material | Aumenta a ductilidade, alivia tensões internas, melhora a usinabilidade e a condutividade elétrica | Reduz a dureza e a resistência à tração |

| Impacto do Processo | Possibilita operações de conformação adicionais, evita rachaduras, garante estabilidade dimensional | Demorado, intensivo em energia, adiciona custo |

| Qualidade e Acabamento | Refina a estrutura de grão, restaura a trabalhabilidade | Risco de crescimento excessivo de grão, oxidação/formação de casca na superfície |

Pronto para otimizar seu processamento de materiais com tratamento térmico preciso?

O recozimento é uma etapa crítica para alcançar o equilíbrio certo das propriedades do material em seu laboratório ou linha de produção. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório confiável que você precisa para realizar o recozimento e outros tratamentos térmicos com precisão e repetibilidade.

Nós ajudamos você a:

- Alcançar resultados consistentes com nossa linha de fornos de laboratório.

- Melhorar a ductilidade e a usinabilidade do seu material para melhores resultados de fabricação.

- Garantir o controle do processo para evitar desvantagens como o crescimento excessivo de grão.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para seus materiais e objetivos específicos. Entre em contato com a KINTEK hoje para discutir suas necessidades de laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a função de um forno de alto vácuo e alta temperatura em simulações de Carboneto de Urânio de grau nuclear?

- De que são feitos os fornos de alta temperatura? Grafite vs. Metais Refratários Explicado

- Qual é a função de um forno de teste de alta temperatura nos testes de aço RAFM? Replicar Condições de Reator Nuclear

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Que material é usado para o forno de fusão? É um Sistema de Componentes Especializados

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Como a taxa de aquecimento em um forno de nitretação afeta a difusão de nitrogênio? Otimizando a Espessura e Qualidade da Camada

- A metalização a vácuo é melhor que a cromagem? Escolha o Acabamento Certo para o Seu Projeto