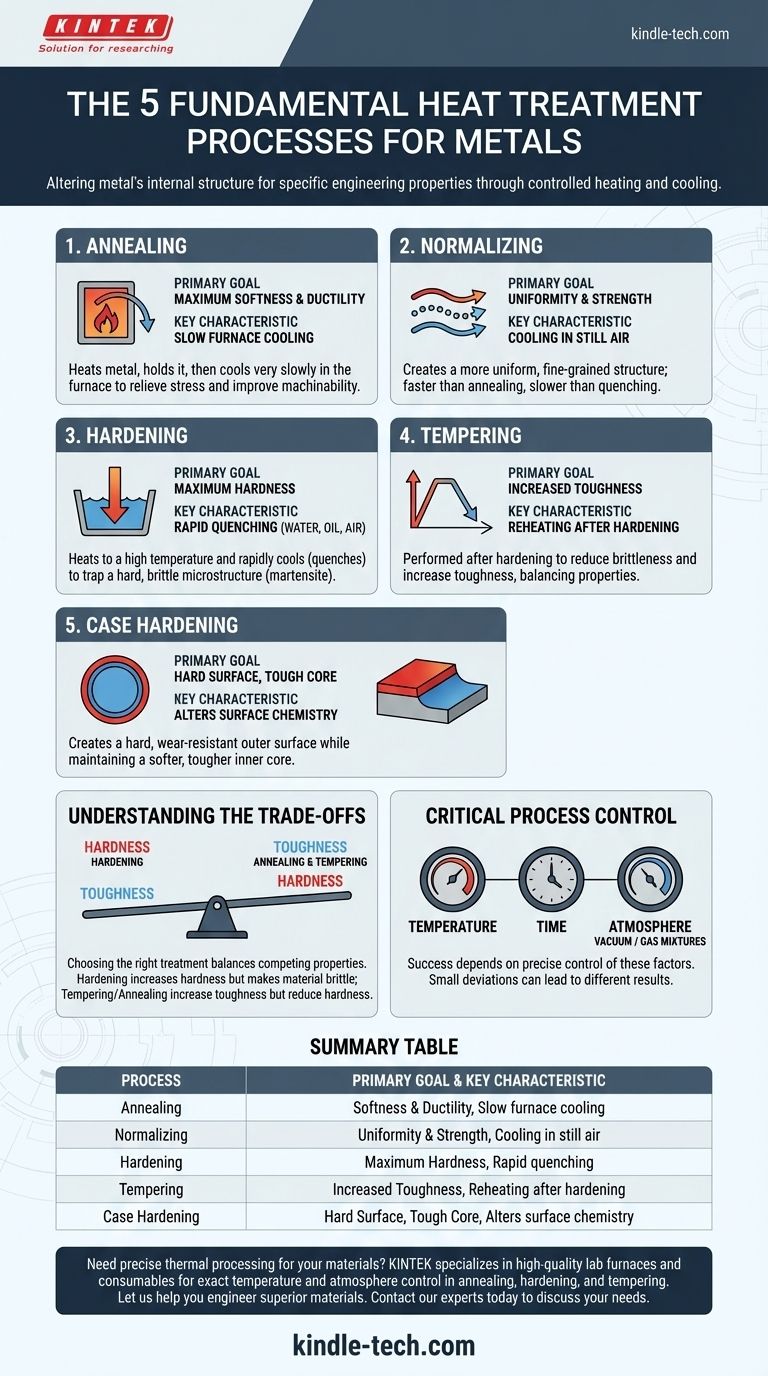

Para ser preciso, os cinco processos de tratamento térmico mais fundamentais para metais são recozimento, normalização, endurecimento, revenimento e cementação. Cada processo envolve um ciclo específico de aquecimento e resfriamento projetado para alterar deliberadamente a estrutura interna de um metal, mudando assim suas propriedades físicas como resistência, dureza e ductilidade para atender a um requisito de engenharia específico.

O propósito central do tratamento térmico não é apenas aquecer o metal, mas controlar precisamente sua estrutura cristalina interna. Ao gerenciar a temperatura, o tempo e as taxas de resfriamento, você pode adaptar as propriedades de um metal para alcançar um equilíbrio desejado entre dureza e tenacidade para uma aplicação específica.

O Objetivo: Manipular a Microestrutura do Metal

O tratamento térmico funciona transformando a estrutura cristalina microscópica, ou microestrutura, dentro de um metal. O aquecimento permite que esses cristais mudem sua formação, e a velocidade de resfriamento fixa uma estrutura específica, que por sua vez dita as propriedades macroscópicas do material.

Recozimento: Para Máxima Maciez e Ductilidade

O recozimento é um processo usado para tornar um metal o mais macio e dúctil possível. Isso é frequentemente feito para aliviar tensões internas, melhorar a usinabilidade ou preparar o material para operações de conformação adicionais.

O processo envolve aquecer o metal a uma temperatura específica, mantê-lo lá por um período e, em seguida, resfriá-lo muito lentamente, tipicamente dentro do próprio forno. Esse resfriamento lento permite que os grãos internos cresçam grandes e uniformes, resultando em um estado macio e de baixa tensão.

Normalização: Para Uniformidade e Resistência

A normalização é frequentemente confundida com o recozimento, mas seu propósito é diferente. Ela visa criar uma microestrutura mais uniforme e de grão fino, que remove tensões internas enquanto fornece um nível previsível de dureza e resistência.

A principal diferença é a taxa de resfriamento. Após o aquecimento, o metal é removido do forno e resfriado em ar parado. Isso é mais rápido do que o resfriamento em forno (recozimento), mas mais lento do que o têmpera (endurecimento), resultando em um material que é ligeiramente mais duro e mais forte do que um recozido, mas ainda facilmente usinável.

Endurecimento: Para Máxima Dureza e Resistência ao Desgaste

O endurecimento é usado para tornar o aço significativamente mais duro e mais resistente ao desgaste. Isso é essencial para aplicações como ferramentas de corte, rolamentos e componentes estruturais que devem suportar altas cargas.

O processo envolve aquecer o aço a uma alta temperatura para transformar sua microestrutura, seguido por um processo de resfriamento rápido chamado têmpera. A têmpera é tipicamente feita em água, óleo ou ar, e esse resfriamento rápido "aprisiona" o aço em um estado cristalino muito duro, mas também muito frágil, conhecido como martensita.

Revenimento: Para Aumentar a Tenacidade

Uma peça endurecida é frequentemente muito frágil para uso prático; um impacto forte poderia fazer com que ela se estilhaçasse. O revenimento é um processo secundário realizado imediatamente após o endurecimento para reduzir essa fragilidade e aumentar a tenacidade.

A peça endurecida é reaquecida a uma temperatura muito mais baixa, mantida por um tempo específico e depois resfriada. Este processo alivia parte da tensão interna e permite que a estrutura frágil da martensita se transforme ligeiramente, trocando uma pequena quantidade de dureza por um ganho significativo em tenacidade e resistência ao impacto.

Cementação: Para um Núcleo Tenaz e Superfície Dura

A cementação, também conhecida como endurecimento superficial, cria um componente com duas zonas distintas: uma superfície externa dura e resistente ao desgaste (a "camada") e um núcleo interno mais macio e tenaz. Isso é ideal para peças como engrenagens e eixos que precisam resistir ao desgaste superficial, ao mesmo tempo em que suportam impactos sem fraturar.

Processos como a carburação (adição de carbono à superfície) são usados para alterar a composição química da camada externa antes que ela passe por um ciclo de endurecimento e revenimento, afetando apenas a superfície enquanto o núcleo permanece dúctil.

Compreendendo as Compensações

Escolher o tratamento térmico certo é uma questão de equilibrar propriedades concorrentes. É impossível maximizar todas as características desejáveis simultaneamente.

O Dilema Dureza vs. Tenacidade

A compensação mais fundamental no tratamento térmico é entre dureza e tenacidade.

- O Endurecimento cria extrema resistência e durabilidade ao desgaste, mas torna o material frágil (baixa tenacidade).

- O Revenimento e o Recozimento aumentam a tenacidade e a ductilidade, mas reduzem a dureza e a resistência geral do material.

A combinação final de endurecimento e revenimento é um compromisso cuidadosamente calculado para alcançar o desempenho ideal para a aplicação pretendida.

O Papel Crítico do Controle do Processo

O sucesso de qualquer tratamento térmico depende do controle preciso de três fatores: temperatura, tempo e atmosfera.

Pequenos desvios na temperatura do forno ou na taxa de resfriamento podem levar a resultados drasticamente diferentes. Além disso, como observado em aplicações avançadas, controlar a atmosfera do forno (por exemplo, usando vácuo ou misturas de gases específicas) é crucial para evitar reações superficiais indesejadas, como a oxidação na peça acabada.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final depende inteiramente do objetivo de engenharia para o componente.

- Se seu foco principal é a usinabilidade ou o alívio de tensões: Escolha o recozimento para máxima maciez ou a normalização para uma estrutura mais uniforme.

- Se seu foco principal é a resistência extrema ao desgaste em uma superfície: A cementação é a abordagem correta para criar um exterior duro com um núcleo tenaz.

- Se seu foco principal é alta resistência e durabilidade ao impacto: Uma combinação de endurecimento (por têmpera) seguido de revenimento é o caminho padrão para ferramentas e peças estruturais.

- Se seu foco principal é preparar um metal para um processo de conformação subsequente: O recozimento é usado para tornar o material dúctil e fácil de moldar.

Em última análise, o tratamento térmico transforma uma peça de metal padrão em um componente de alto desempenho projetado para uma tarefa específica.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Recozimento | Maciez & Ductilidade | Resfriamento lento no forno |

| Normalização | Uniformidade & Resistência | Resfriamento em ar parado |

| Endurecimento | Dureza Máxima | Têmpera rápida |

| Revenimento | Tenacidade Aumentada | Reaquecimento após endurecimento |

| Cementação | Superfície Dura, Núcleo Tenaz | Altera a química da superfície |

Precisa de processamento térmico preciso para seus materiais?

O tratamento térmico correto é crítico para alcançar o equilíbrio perfeito de dureza, resistência e tenacidade em seus componentes metálicos. A KINTEK é especializada em fornecer os fornos de laboratório e consumíveis de alta qualidade necessários para controle exato de temperatura e atmosfera em processos como recozimento, endurecimento e revenimento.

Deixe-nos ajudá-lo a projetar materiais superiores. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de equipamentos de laboratório e garantir que seus processos de tratamento térmico entreguem resultados consistentes e confiáveis.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é o papel de um forno de secagem a vácuo na preparação da liga 690TT? Garanta linhas de base de dados impecáveis

- Que EPI deve ser usado ao soldar a solda? Equipamento Essencial para Máxima Segurança e Proteção

- Por que a Sinterização por Plasma de Faísca (SPS) é preferida para ligas à base de ferro ODS? Alcance 95% de Densidade e Resistência de Grão Fino

- Quanto tempo dura o processo de cementação? Domine o Tempo para um Endurecimento Perfeito da Camada Superficial

- Como funciona a brasagem a vácuo? Obtenha uma união de metais superior e sem fluxo

- Que tipos de aço podem ser temperados? Um Guia para Aços Temperáveis para Desempenho Ótimo

- Quais são as desvantagens do EAF? Desafios Chave em Custo, Qualidade e Matérias-Primas

- Por que um forno de alta temperatura e alto vácuo é necessário para o recozimento da liga Zr-4? Garanta a adesão superior do revestimento