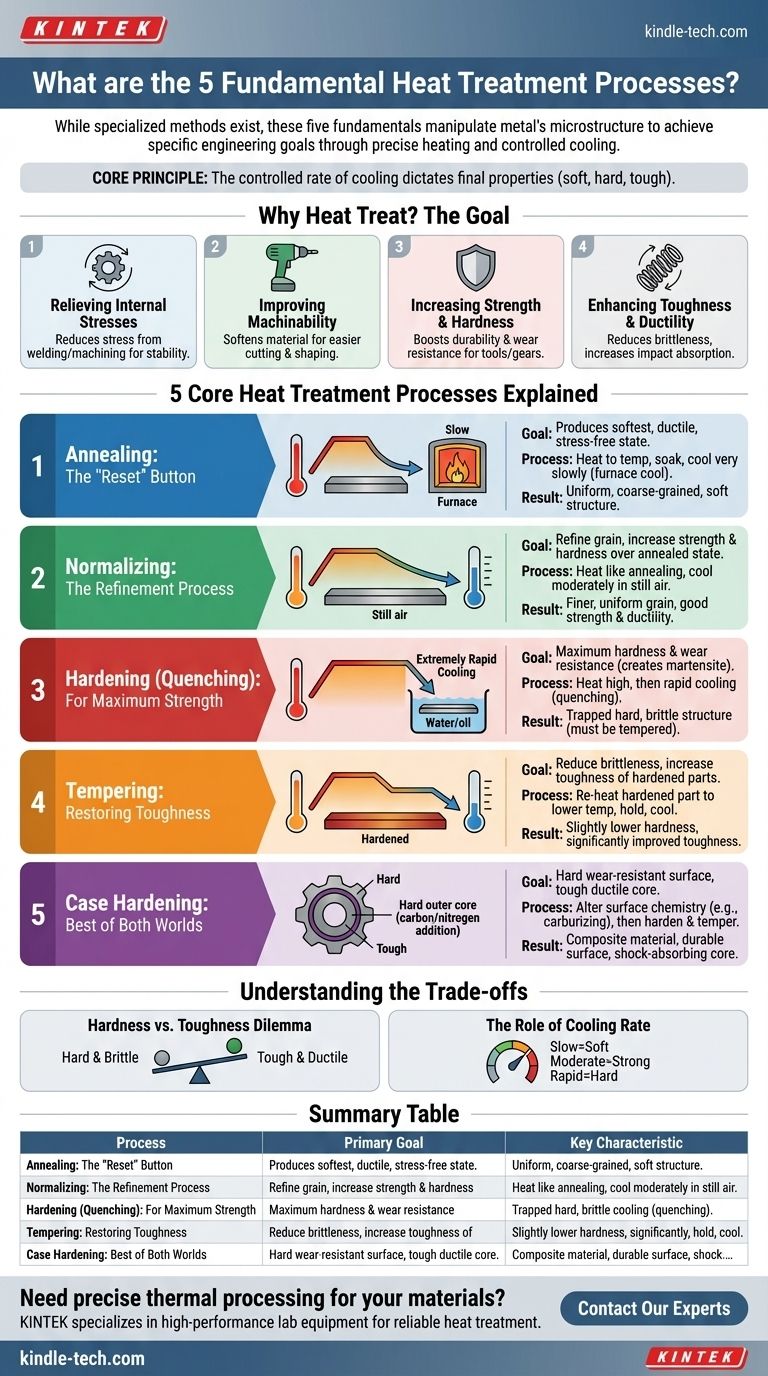

Embora existam muitos métodos especializados, os cinco processos de tratamento térmico mais fundamentais para metais são Recozimento, Normalização, Endurecimento (Têmpera), Revenimento e Cementação. Cada um deles envolve um ciclo preciso de aquecimento e resfriamento projetado para manipular a microestrutura interna de um material, alterando suas propriedades físicas para atingir um objetivo de engenharia específico.

O princípio central do tratamento térmico não é apenas aquecer um metal, mas sim a taxa controlada de resfriamento que se segue. Esta taxa de resfriamento é a variável mais crítica que determina se o material final será macio, duro, tenaz ou possuirá uma combinação dessas propriedades.

O Objetivo do Tratamento Térmico: Por Que Fazê-lo?

O tratamento térmico é um processo de fabricação fundamental usado para alterar intencionalmente as propriedades de um material. Ele permite que os engenheiros peguem um único tipo de metal, como o aço, e personalizem seu desempenho para uma aplicação específica.

Aliviar Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem introduzem tensões internas significativas. O tratamento térmico pode relaxar essa tensão, tornando a peça mais estável e menos propensa a rachaduras ou deformações ao longo do tempo.

Melhorar a Usinabilidade

Um material em seu estado mais macio é muito mais fácil de cortar, perfurar ou moldar. Certos tratamentos térmicos são realizados especificamente para preparar um material para operações de usinagem subsequentes, economizando tempo e desgaste da ferramenta.

Aumentar a Resistência e Dureza

Para aplicações que exigem alta durabilidade e resistência ao desgaste, como engrenagens ou ferramentas de corte, o tratamento térmico é usado para tornar o material significativamente mais duro e resistente do que era em seu estado bruto.

Aumentar a Tenacidade e Ductilidade

A dureza muitas vezes vem à custa da fragilidade. Outros processos de tratamento térmico são projetados para reduzir essa fragilidade, criando um material que é tenaz e pode absorver impacto sem fraturar.

Os 5 Processos Principais de Tratamento Térmico Explicados

Cada processo segue um perfil único de aquecimento e resfriamento para alcançar um resultado diferente.

1. Recozimento: O Botão de "Reset"

- O Objetivo: Produzir o estado mais macio, mais dúctil e livre de tensões possível para um metal. Isso é feito principalmente para tornar um material mais fácil de usinar ou conformar.

- O Processo: O metal é aquecido a uma temperatura específica, mantido lá por um período de tempo (um "patamar"), e então resfriado muito lentamente, muitas vezes deixando-o dentro do forno enquanto ele esfria.

- O Resultado: Um material com uma estrutura interna uniforme, de grão grosso, que é macio, fácil de trabalhar e livre de tensões internas.

2. Normalização: O Processo de Refinamento

- O Objetivo: Refinar a estrutura de grãos e produzir um material que seja mais forte e duro do que um recozido, mas que ainda tenha boa ductilidade. Ele remove as tensões internas causadas pelo processamento anterior.

- O Processo: O metal é aquecido a uma temperatura semelhante à do recozimento, mas é resfriado moderadamente em ar parado fora do forno.

- O Resultado: A taxa de resfriamento mais rápida cria uma estrutura de grãos mais fina e uniforme, o que aumenta ligeiramente a resistência e a dureza em comparação com o estado totalmente recozido.

3. Endurecimento (Têmpera): Para Máxima Resistência

- O Objetivo: Tornar o aço o mais duro e resistente ao desgaste possível.

- O Processo: O aço é aquecido a uma alta temperatura para transformar sua estrutura interna, então resfriado extremamente rápido mergulhando-o em um líquido como água, óleo ou salmoura. Isso é chamado de têmpera.

- O Resultado: O resfriamento rápido "prende" o aço em uma estrutura cristalina muito dura, frágil e resistente chamada martensita. O material está em sua dureza máxima, mas é muito frágil para a maioria das aplicações sem tratamento adicional.

4. Revenimento: Restaurando a Tenacidade

- O Objetivo: Reduzir a fragilidade extrema de uma peça endurecida e restaurar parte de sua tenacidade. O revenimento é quase sempre realizado imediatamente após o endurecimento.

- O Processo: A peça endurecida é reaquecida a uma temperatura muito mais baixa (bem abaixo da temperatura de endurecimento), mantida por um tempo específico e depois resfriada.

- O Resultado: Este processo alivia as tensões internas e permite que a estrutura frágil da martensita se transforme ligeiramente, aumentando a tenacidade e a ductilidade do material. A desvantagem é uma ligeira redução na dureza e resistência.

5. Cementação (Endurecimento Superficial): O Melhor dos Dois Mundos

- O Objetivo: Criar uma peça com uma superfície externa extremamente dura e resistente ao desgaste (a "camada") enquanto mantém um interior mais macio, mais tenaz e mais dúctil (o "núcleo").

- O Processo: Isso envolve uma série de técnicas (como cementação ou nitretação) onde a composição química da superfície é alterada, geralmente pela adição de carbono ou nitrogênio. Depois disso, a peça é tipicamente endurecida e revenida.

- O Resultado: Um material compósito perfeito para componentes como engrenagens, que precisam de uma superfície muito durável para resistir ao desgaste, mas também de um núcleo tenaz para absorver choques e evitar estilhaçamento.

Compreendendo as Compensações

Escolher o processo certo requer a compreensão da relação fundamental entre as principais propriedades mecânicas.

O Dilema Dureza vs. Tenacidade

A compensação mais comum no tratamento térmico é entre dureza e tenacidade. Um material totalmente endurecido (temperado) é extremamente duro, mas muito frágil, como o vidro. Reveni-lo o torna menos duro, mas significativamente mais tenaz, como um martelo. Quanto maior a temperatura de revenimento, mais macia e tenaz a peça se torna.

O Papel da Taxa de Resfriamento

A taxa de resfriamento é o fator mais importante.

- Resfriamento Muito Lento (Recozimento): Cria a máxima maciez.

- Resfriamento Moderado (Normalização): Cria uma estrutura refinada e uniforme com boa resistência.

- Resfriamento Rápido (Endurecimento): Cria a máxima dureza e fragilidade.

Combinando o Processo ao Seu Objetivo

- Se seu foco principal é a máxima usinabilidade: Use o Recozimento para tornar o material o mais macio e livre de tensões possível antes do corte.

- Se seu foco principal é uma estrutura uniforme após trabalho a quente: Use a Normalização para refinar a estrutura de grãos e garantir propriedades previsíveis.

- Se seu foco principal é extrema resistência ao desgaste e dureza: Use o Endurecimento (Têmpera), mas sempre siga com o revenimento.

- Se seu foco principal é durabilidade e resistência ao impacto: Use o Revenimento em uma peça endurecida para reduzir a fragilidade e aumentar a tenacidade.

- Se seu foco principal é uma superfície resistente ao desgaste com um núcleo resistente ao choque: Use a Cementação para componentes como rolamentos e engrenagens.

Em última análise, esses processos são as ferramentas que um engenheiro usa para definir precisamente as características de desempenho final de um metal para sua função pretendida.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Recozimento | Maximizar maciez e ductilidade | Resfriamento muito lento no forno |

| Normalização | Refinar a estrutura de grãos | Resfriamento moderado ao ar |

| Endurecimento (Têmpera) | Atingir dureza máxima | Resfriamento rápido (ex: água, óleo) |

| Revenimento | Reduzir fragilidade, aumentar tenacidade | Reaquecimento a baixa temperatura após endurecimento |

| Cementação | Superfície dura, núcleo tenaz | Altera a química da superfície (ex: cementação) |

Precisa de processamento térmico preciso para seus materiais?

O tratamento térmico correto é fundamental para alcançar a dureza, resistência e tenacidade exatas que sua aplicação exige. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho necessários para processos de tratamento térmico confiáveis e repetíveis.

Seja você em P&D ou produção, nossas soluções o ajudam a dominar o Recozimento, Endurecimento, Revenimento e muito mais. Vamos discutir como podemos apoiar as necessidades específicas do seu laboratório — entre em contato com nossos especialistas hoje para começar!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que a cerâmica é usada na fabricação de fornos? Alcance Resistência Superior ao Calor e Eficiência

- Qual é a importância do forno mufla? Garantindo Aquecimento Livre de Contaminantes para Resultados Precisos

- Qual é a temperatura máxima de um forno mufla? De 1100°C a 1700°C+ para as Necessidades do Seu Laboratório

- Qual é a temperatura de trabalho de um forno mufla? Alcance um Controle de Calor Preciso para o Seu Laboratório

- Que tipo de material é usado para proteção contra superaquecimento em fornos mufla? Uma explicação do sistema de segurança de dupla camada