Em resumo, os três estágios do tratamento térmico são aquecimento, imersão e resfriamento. Este processo fundamental não se trata apenas de mudar a temperatura de um metal; é um método preciso para manipular sua estrutura cristalina interna para alcançar propriedades mecânicas específicas e desejáveis, como dureza ou ductilidade.

O princípio central do tratamento térmico é que como você aquece, mantém e resfria um metal é tão importante quanto as temperaturas que você atinge. Cada estágio serve a um propósito distinto na transformação da microestrutura interna do material para alcançar um resultado de engenharia desejado.

O Objetivo do Tratamento Térmico: Uma Mudança de Dentro para Fora

Antes de examinar os estágios, é fundamental entender o objetivo. O tratamento térmico é usado para alterar intencionalmente as propriedades físicas e mecânicas de um material sem mudar sua forma.

Ao controlar a temperatura e o tempo, você está controlando o arranjo dos átomos dentro da rede cristalina do metal. Essa transformação interna é o que permite que você torne uma peça de aço mais dura, mais dúctil ou mais resistente ao desgaste.

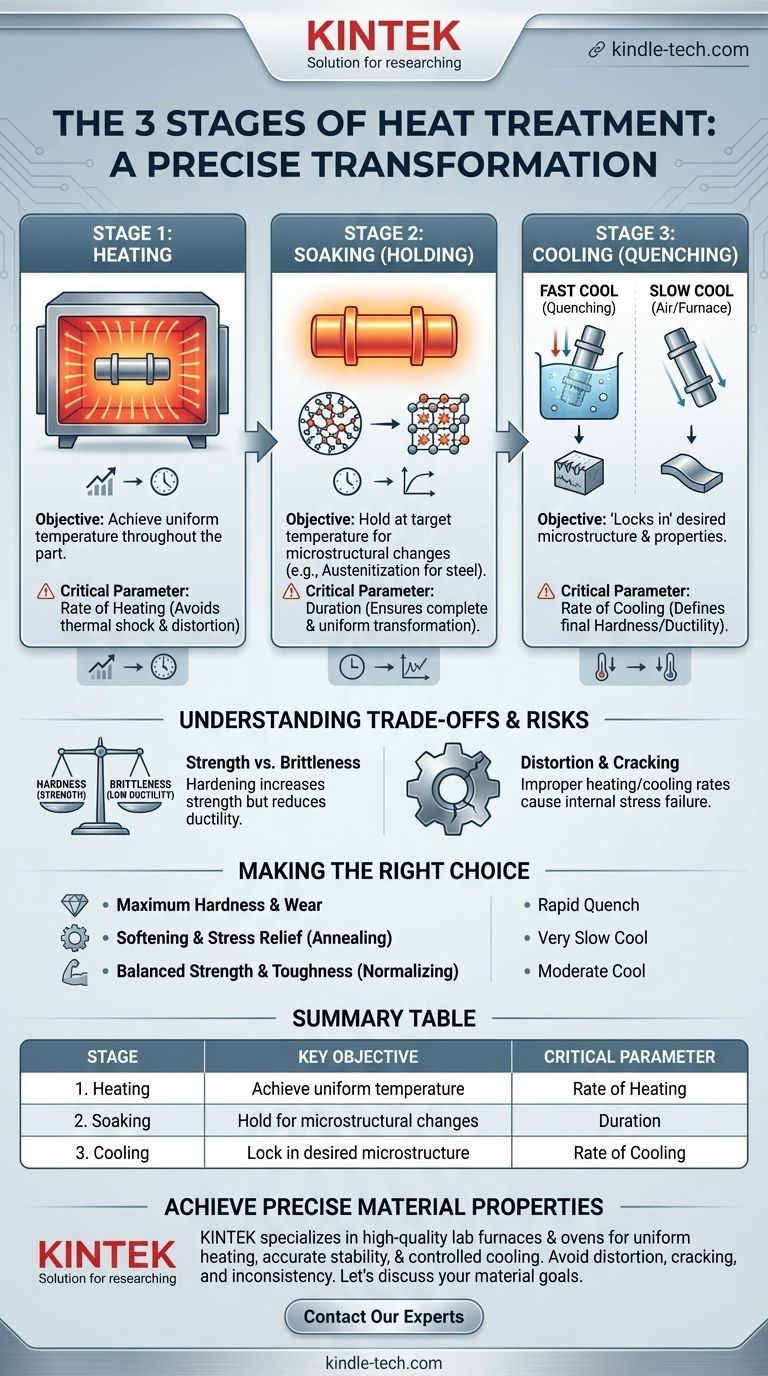

Os Três Estágios Fundamentais Explicados

Todo processo de tratamento térmico, desde o alívio de tensões simples até o endurecimento complexo, é construído sobre estes três estágios sequenciais. Os parâmetros específicos de cada estágio definem o resultado final.

Estágio 1: Aquecimento

O estágio inicial envolve aquecer o material de forma controlada até uma temperatura predeterminada. O objetivo é atingir uma temperatura uniforme em toda a peça.

A taxa de aquecimento é crítica. Aquecer um componente muito rapidamente pode causar tensões internas, distorção ou rachaduras devido ao choque térmico, especialmente em geometrias complexas ou seções espessas.

Estágio 2: Imersão (ou Manutenção)

Assim que o material atinge a temperatura alvo, ele é mantido, ou "imerso", nessa temperatura por um período específico de tempo. Esta não é uma pausa ociosa; é quando ocorrem as mudanças microestruturais cruciais.

Para o aço, este é tipicamente o estágio em que a estrutura cristalina se transforma em uma fase chamada austenita. A duração da imersão garante que essa transformação seja completa e uniforme em toda a seção transversal do material.

Estágio 3: Resfriamento (ou Têmpera)

O resfriamento é, sem dúvida, o estágio mais decisivo, pois a taxa de resfriamento "fixa" a microestrutura desejada e suas propriedades correspondentes.

Um resfriamento muito rápido, conhecido como têmpera (usando água, óleo ou polímeros), aprisiona os átomos em uma estrutura dura e quebradiça, como a martensita. Um resfriamento lento (em ar parado ou dentro de um forno) permite que uma estrutura mais macia e dúctil se forme. A escolha do meio de resfriamento é uma variável chave do processo.

Compreendendo as Compensações e Riscos

O tratamento térmico é um processo poderoso, mas requer uma compreensão profunda de suas compensações inerentes. Alcançar uma propriedade geralmente ocorre em detrimento de outra.

O Dilema Força vs. Fragilidade

A compensação mais comum é entre resistência e fragilidade. Endurecer um metal quase sempre aumenta sua resistência, mas reduz sua ductilidade, tornando-o mais frágil e suscetível à fratura sob impacto. É por isso que muitas peças temperadas passam por um tratamento secundário de temperatura mais baixa chamado revenimento para restaurar alguma tenacidade.

O Risco de Distorção e Rachaduras

O controle inadequado das taxas de aquecimento ou resfriamento é a principal causa de falha. Mudanças de temperatura desiguais criam tensões internas que podem fazer com que a peça se deforme, distorça ou até rache durante o processo.

Propriedades de Superfície vs. Núcleo

Em componentes mais espessos, pode ser difícil alcançar uma taxa de resfriamento uniforme. A superfície pode resfriar muito mais rápido do que o núcleo, resultando em uma peça muito dura por fora, mas mais macia por dentro. Embora às vezes desejável (como no endurecimento superficial), esse diferencial deve ser cuidadosamente gerenciado.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos para cada um dos três estágios dependem inteiramente do material e das propriedades finais desejadas.

- Se o seu foco principal for dureza máxima e resistência ao desgaste: Use uma taxa de resfriamento rápida (têmpera) após uma imersão adequada para formar uma estrutura martensítica.

- Se o seu foco principal for amolecer o metal e aliviar a tensão interna (recozimento): Use uma taxa de resfriamento muito lenta, muitas vezes deixando a peça esfriar dentro do forno desligado.

- Se o seu foco principal for uma combinação equilibrada de resistência e tenacidade (normalização): Use uma taxa de resfriamento moderada e controlada, como resfriar a peça em ar parado.

Dominar esses três estágios permite que você personalize com precisão as propriedades de um material para atender a qualquer demanda de engenharia.

Tabela de Resumo:

| Estágio | Objetivo Principal | Parâmetro Crítico |

|---|---|---|

| 1. Aquecimento | Atingir temperatura uniforme em toda a peça. | Taxa de Aquecimento (para evitar choque térmico) |

| 2. Imersão | Manter na temperatura alvo para mudanças microestruturais. | Duração (para transformação completa e uniforme) |

| 3. Resfriamento | Fixar a microestrutura e as propriedades desejadas. | Taxa de Resfriamento (define a dureza/ductilidade final) |

Pronto para atingir propriedades de material precisas com tratamento térmico confiável?

Os três estágios do tratamento térmico são fundamentais, mas seu sucesso depende de controle preciso e do equipamento certo. A KINTEK é especializada em fornos e estufas de laboratório de alta qualidade que fornecem o aquecimento uniforme, a estabilidade de temperatura precisa e os ambientes de resfriamento controlado essenciais para processos de tratamento térmico bem-sucedidos.

Se você está endurecendo, recozendo ou revenindo, nosso equipamento ajuda a evitar distorção, rachaduras e resultados inconsistentes. Vamos discutir seu material específico e seus objetivos de propriedade.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de tratamento térmico perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Como se chama um forno de laboratório? Um Guia para Fornos Mufla e Tubulares

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes

- Quais são os métodos para determinar o teor de cinzas? Escolha a Técnica Certa para Análise Mineral Precisa

- Qual é a diferença entre as temperaturas de fusão e de sinterização? Um Guia para Métodos de Processamento de Materiais

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios