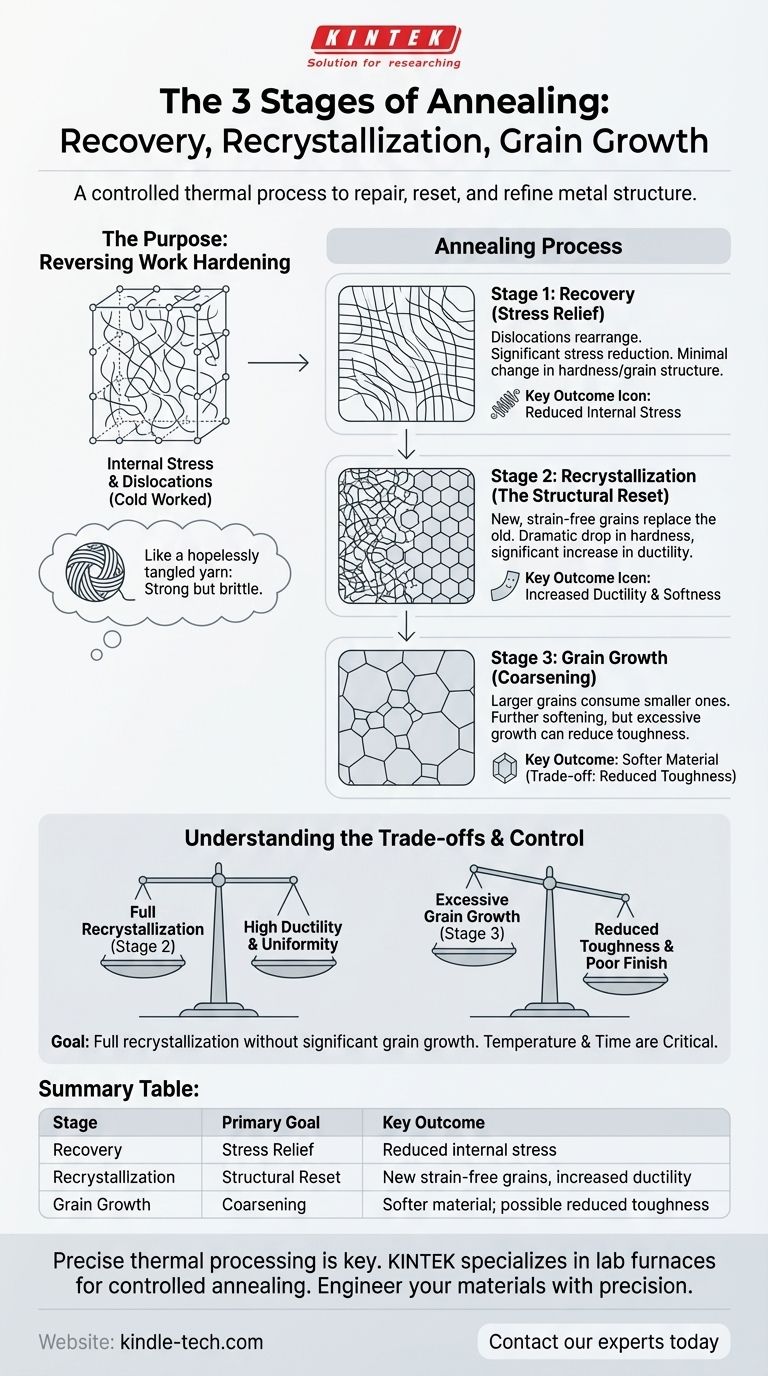

As três etapas do recozimento são Recuperação, Recristalização e Crescimento de Grão. Essas fases distintas ocorrem sequencialmente à medida que um metal é aquecido, reparando e redefinindo sistematicamente sua estrutura cristalina interna para reverter os efeitos da deformação e restaurar sua trabalhabilidade.

O recozimento não é um evento único, mas um processo controlado de três etapas que primeiro repara, depois substitui e, finalmente, refina a estrutura interna de um metal. Compreender essas etapas é fundamental para controlar precisamente as propriedades finais de um material, como sua ductilidade e dureza.

O Propósito do Recozimento: Reverter o Encruamento

O Problema do Estresse Interno

Quando um metal é dobrado, esticado ou moldado à temperatura ambiente — um processo chamado de trabalho a frio — ele se torna mais duro e mais forte. Isso acontece porque sua estrutura cristalina interna fica cheia de defeitos e linhas emaranhadas de incompatibilidade atômica, conhecidas como discordâncias.

Pense nesse estado de estresse como um novelo de lã irremediavelmente emaranhado. Quanto mais você o trabalha, mais apertados ficam os nós. O material é forte, mas também é frágil e resiste a qualquer tentativa adicional de moldá-lo.

O Objetivo do Recozimento

O recozimento é o tratamento térmico usado para desembaraçar metodicamente essa estrutura interna. Ao aplicar calor, damos aos átomos na rede cristalina a energia de que precisam para se rearranjar em um estado mais ordenado e de menor estresse, tornando o material novamente trabalhável.

Uma Análise Microscópica das Três Etapas

À medida que a temperatura do metal trabalhado a frio aumenta, ele passa por três etapas distintas e transformadoras.

Etapa 1: Recuperação (Alívio de Estresse)

Em temperaturas relativamente baixas, a primeira etapa de cura começa. A energia térmica adicionada permite que as discordâncias emaranhadas se movam e se rearranjem em padrões mais ordenados e de menor energia.

Este processo reduz significativamente o estresse interno do material. Embora a estrutura geral do grão e a dureza sejam apenas ligeiramente afetadas, esse "alívio de estresse" é crítico para prevenir rachaduras e melhorar propriedades como a condutividade elétrica.

Etapa 2: Recristalização (A Redefinição Estrutural)

À medida que a temperatura aumenta ainda mais, um ponto crítico é atingido. Novos cristais (grãos) perfeitamente formados e livres de deformação começam a nucleação dentro da antiga estrutura deformada.

Esses novos grãos crescem rapidamente e consomem os grãos antigos e cheios de defeitos até que toda a microestrutura seja substituída. Esta etapa é o cerne do processo de recozimento, causando uma queda dramática na dureza e um aumento significativo na ductilidade, restaurando a maciez e a conformabilidade do material.

Etapa 3: Crescimento de Grão (Coarsening)

Se o metal for mantido na temperatura de recozimento por muito tempo ou aquecido a uma temperatura ainda mais alta após a conclusão da recristalização, a etapa final começa. Os novos grãos livres de deformação começam a engrossar.

Para minimizar sua energia total, grãos maiores crescem consumindo seus vizinhos menores. Este processo amolece ainda mais o material, mas pode ser prejudicial se não for devidamente controlado.

Compreendendo as Compensações

O recozimento é um processo poderoso, mas alcançar o resultado desejado requer a compreensão do equilíbrio entre suas etapas.

O Risco de Crescimento Excessivo de Grão

Embora a recristalização seja desejável para restaurar a ductilidade, permitir que o crescimento de grão prossiga sem controle pode ser um erro. Grãos excessivamente grandes podem reduzir a tenacidade do material e levar a um acabamento superficial deficiente após operações de conformação subsequentes.

O Equilíbrio das Propriedades

Para a maioria das aplicações, o objetivo é alcançar a recristalização completa (Etapa 2) sem iniciar um crescimento significativo de grão (Etapa 3). Isso proporciona o equilíbrio ideal de alta ductilidade para conformação e uma estrutura de grão fina e uniforme para boas propriedades mecânicas finais.

Temperatura e Tempo são Críticos

Cada etapa é uma função tanto da temperatura quanto do tempo. Uma temperatura mais baixa por uma duração mais longa pode produzir o mesmo resultado que uma temperatura mais alta por uma duração mais curta. O controle preciso de ambas as variáveis é essencial para interromper o processo exatamente onde é necessário.

Fazendo a Escolha Certa para o Seu Objetivo

A etapa que você almeja durante o recozimento depende inteiramente do resultado desejado para o material.

- Se o seu foco principal é apenas o alívio de estresse: Almeje a etapa de Recuperação com um recozimento de baixa temperatura para reduzir os estresses internos sem amolecer significativamente o material.

- Se o seu foco principal é a máxima ductilidade e trabalhabilidade: Almeje a conclusão da etapa de Recristalização para criar uma nova estrutura de grãos macia e livre de deformação.

- Se o seu foco principal são propriedades específicas como resistência à fluência: Controle cuidadosamente a etapa de Crescimento de Grão, pois um tamanho de grão mais grosseiro pode ser benéfico para certas aplicações de alta temperatura.

Ao dominar essas três etapas, você passa de simplesmente aquecer um metal para projetar precisamente sua estrutura interna e desempenho.

Tabela Resumo:

| Etapa | Objetivo Principal | Resultado Chave |

|---|---|---|

| Recuperação | Alívio de Estresse | Estresse interno reduzido, mudança mínima na dureza |

| Recristalização | Redefinição Estrutural | Novos grãos livres de deformação; aumento significativo na ductilidade |

| Crescimento de Grão | Coarsening | Material mais macio; pode reduzir a tenacidade se excessivo |

O processamento térmico preciso é fundamental para o desempenho do material. Seja seu objetivo o alívio de estresse, a máxima ductilidade ou o crescimento controlado de grão, o equipamento de laboratório certo garante que você atinja o alvo. A KINTEK é especializada nos fornos de laboratório e consumíveis necessários para processos de recozimento controlados.

Deixe-nos ajudá-lo a projetar as propriedades de seus materiais com precisão. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento