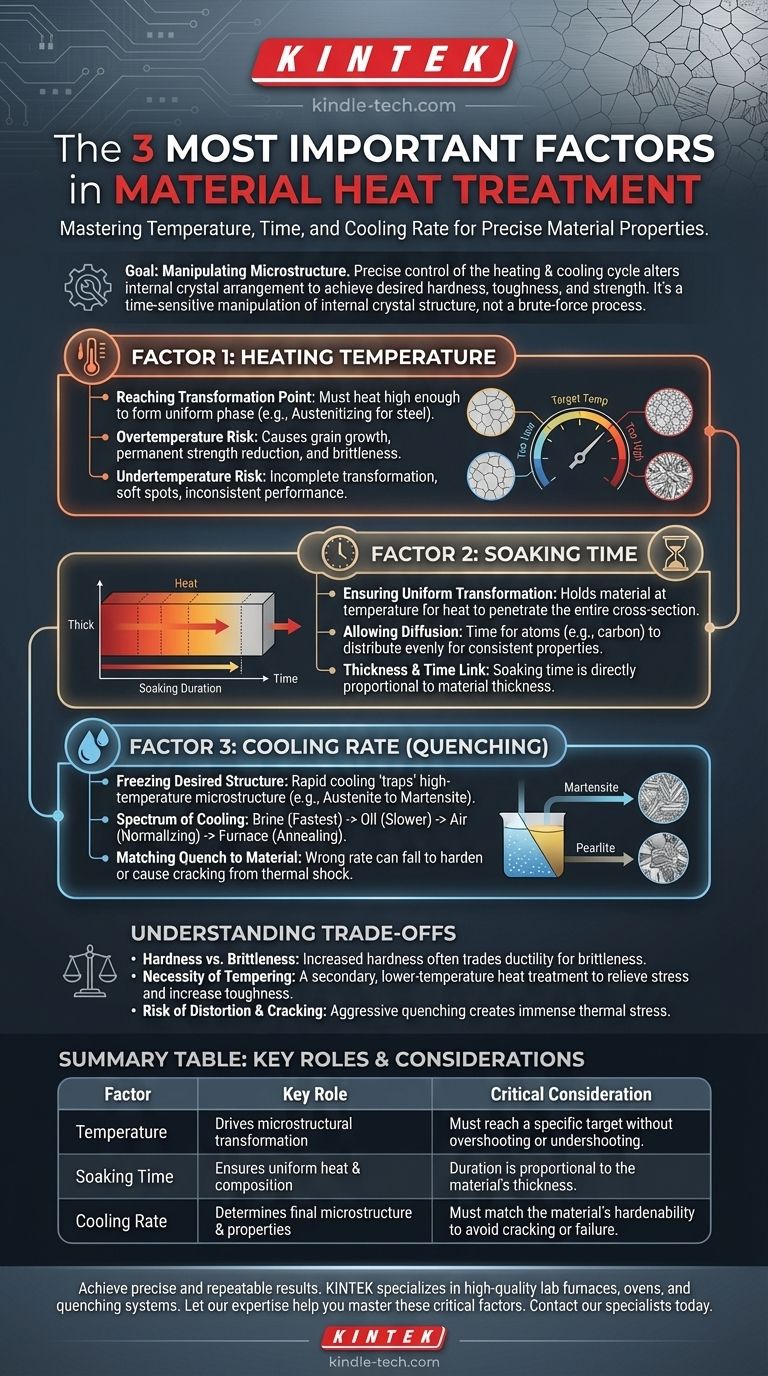

Os três fatores mais críticos no tratamento térmico de materiais são a temperatura de aquecimento, o tempo de permanência (a duração nessa temperatura) e a taxa de resfriamento. Dominar a interação entre essas três variáveis é a chave para alterar previsivelmente as propriedades físicas de um material, como sua dureza, tenacidade e resistência.

O tratamento térmico não é um processo de força bruta de aquecimento e resfriamento. É uma manipulação precisa e sensível ao tempo da estrutura cristalina interna de um material, onde a temperatura, o tempo e a taxa de resfriamento são as alavancas principais para alcançar um resultado específico e desejado.

A Fundação: Por Que o Tratamento Térmico Funciona

O Objetivo: Manipular a Microestrutura

Todos os processos de tratamento térmico são projetados para alterar a microestrutura de um material, que é o arranjo de seus cristais internos.

Ao controlar o ciclo de aquecimento e resfriamento, podemos mudar o tamanho, a forma e o tipo dessas estruturas cristalinas para produzir propriedades mecânicas específicas.

De Macio a Duro

Em aços, por exemplo, o aquecimento acima de um ponto crítico transforma a estrutura em uma fase chamada austenita, onde o carbono é dissolvido uniformemente. A forma como essa austenita é resfriada determina as propriedades finais do aço.

Fator 1: O Papel Crítico da Temperatura

Atingindo o Ponto de Transformação

O primeiro passo é sempre aquecer o material até uma temperatura alvo específica. Essa temperatura deve ser alta o suficiente para forçar a microestrutura existente a se transformar em uma nova fase uniforme (como a temperatura de austenitização para o aço).

O Problema da Supertemperatura

Exceder a temperatura alvo é perigoso. Pode fazer com que os grãos cristalinos do material cresçam demais, o que reduz permanentemente a resistência e torna o material quebradiço, mesmo após um resfriamento bem-sucedido.

O Problema da Subtemperatura

Não atingir a temperatura alvo resulta em uma transformação incompleta. Isso deixa pontos macios e inconsistências na peça final, levando a um desempenho não confiável e falha prematura.

Fator 2: A Importância do Tempo (Permanência)

Garantindo a Transformação Uniforme

Uma vez atingida a temperatura, o material deve ser mantido nela por uma duração específica, conhecida como tempo de permanência. Isso permite que o calor penetre em toda a seção transversal da peça, garantindo que o núcleo atinja a mesma temperatura que a superfície.

Permitindo a Difusão

A permanência também fornece o tempo necessário para que os átomos, como o carbono no aço, se difundam e se distribuam uniformemente por toda a estrutura cristalina. Essa uniformidade é essencial para uma transformação consistente durante o resfriamento.

A Ligação Entre Espessura e Tempo

O tempo de permanência necessário é diretamente proporcional à espessura do material. Componentes mais espessos requerem tempos de permanência significativamente mais longos do que os mais finos para atingir uma temperatura interna e composição uniformes.

Fator 3: O Fator Decisivo da Taxa de Resfriamento (Têmpera)

"Congelando" uma Estrutura Desejada

A taxa na qual um material é resfriado a partir de sua temperatura alvo é frequentemente o fator mais decisivo. Um processo de resfriamento rápido, ou têmpera, é projetado para "aprisionar" a microestrutura de alta temperatura antes que ela possa se transformar em fases mais macias.

Para o aço, esse resfriamento rápido força a austenita a se tornar martensita, uma estrutura cristalina extremamente dura e quebradiça que é a base para componentes de alta resistência.

O Espectro do Resfriamento

As taxas de resfriamento existem em um amplo espectro. A têmpera em salmoura ou água é extremamente rápida, enquanto a têmpera em óleo é mais lenta. Métodos ainda mais lentos incluem o resfriamento ao ar livre (normalização) ou deixar a peça esfriar lentamente dentro do forno (recozimento).

Combinando a Têmpera com o Material

Diferentes materiais têm diferentes capacidades de endurecimento (hardenability), que é a capacidade de formar martensita. Algumas ligas requerem uma têmpera extremamente rápida, enquanto outras podem ser endurecidas com uma muito mais lenta. Usar a têmpera errada pode falhar em endurecer a peça ou, pior, fazer com que ela rache devido ao choque térmico.

Entendendo as Compensações (Trade-offs)

Dureza vs. Fragilidade

A compensação central no endurecimento é que você quase sempre troca ductilidade por dureza. A estrutura martensítica dura criada pela têmpera também é muito quebradiça e cheia de tensões internas, tornando-a inadequada para a maioria das aplicações sem processamento adicional.

A Necessidade da Revenimento

Devido a essa fragilidade, uma peça endurecida é quase sempre submetida a um segundo tratamento térmico de temperatura mais baixa chamado revenimento. Este processo alivia as tensões internas e troca uma pequena quantidade de dureza por um aumento significativo e crítico na tenacidade.

Risco de Distorção e Rachaduras

A têmpera agressiva é um processo violento que cria imensa tensão térmica. Isso pode fazer com que as peças se deformem, distorçam ou até rachem, especialmente se tiverem geometrias complexas com seções grossas e finas.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a dureza máxima: Você precisa de controle preciso da temperatura de pico, um tempo de permanência suficiente para a espessura da peça e a taxa de resfriamento mais rápida que a liga específica possa suportar sem rachar.

- Se o seu foco principal é tenacidade e durabilidade: Você precisará seguir uma têmpera de endurecimento com um processo de revenimento cuidadosamente controlado, ou usar um método de resfriamento mais lento, como normalização ou recozimento, desde o início.

- Se o seu foco principal é consistência e confiabilidade: Você deve priorizar o controle absoluto e a repetibilidade em todos os três fatores — uniformidade de temperatura no forno, tempo preciso para permanência e um ambiente de têmpera gerenciado e consistente.

Em última análise, controlar essas três variáveis fundamentais fornece controle direto sobre as propriedades finais e o desempenho do material.

Tabela Resumo:

| Fator | Papel Principal | Consideração Crítica |

|---|---|---|

| Temperatura | Impulsiona a transformação microestrutural | Deve atingir um alvo específico sem ultrapassar ou ficar abaixo |

| Tempo de Permanência | Garante calor e composição uniformes | A duração é proporcional à espessura do material |

| Taxa de Resfriamento | Determina a microestrutura e as propriedades finais | Deve corresponder à capacidade de endurecimento do material para evitar rachaduras ou falhas |

Alcance resultados precisos e repetíveis em seu laboratório. O sucesso de seus processos de tratamento térmico depende do controle exato sobre temperatura, tempo e resfriamento. A KINTEK é especializada em fornos de laboratório, estufas e sistemas de têmpera de alta qualidade projetados para fornecer a confiabilidade e a consistência que seu laboratório necessita.

Deixe nossa experiência em equipamentos de laboratório ajudá-lo a dominar esses três fatores críticos. Entre em contato com nossos especialistas hoje mesmo para discutir a solução de processamento térmico perfeita para seus materiais e objetivos de aplicação específicos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo