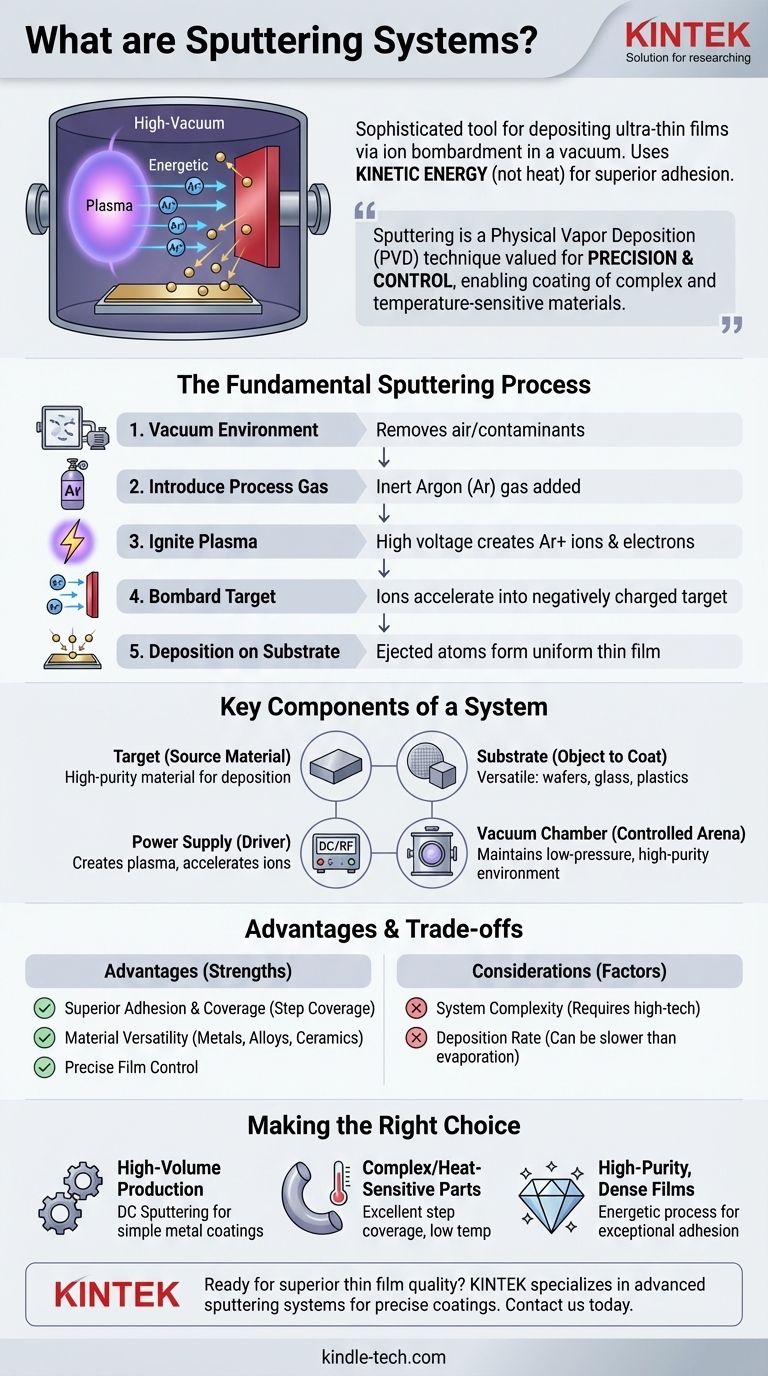

Em sua essência, um sistema de pulverização catódica é uma ferramenta sofisticada para depositar filmes ultrafinos de material em uma superfície. Ele opera dentro de uma câmara de alto vácuo, usando um plasma para gerar íons energéticos. Esses íons são acelerados em um material de origem, conhecido como "alvo", bombardeando-o com força suficiente para ejetar, ou "pulverizar", átomos individuais. Esses átomos liberados então viajam e se depositam em um componente, o "substrato", formando um filme fino altamente uniforme e aderente.

A pulverização catódica é uma técnica de deposição física de vapor (PVD) valorizada por sua precisão e controle. Ao contrário de métodos que derretem o material, a pulverização catódica usa energia cinética – não calor – para transferir átomos de uma fonte sólida. Essa diferença fundamental resulta em adesão superior do filme e na capacidade de revestir materiais complexos, incluindo plásticos sensíveis à temperatura.

O Processo Fundamental de Pulverização Catódica: Do Plasma ao Filme

Para entender um sistema de pulverização catódica, você deve primeiro entender seu processo central. É uma sequência de eventos físicos precisos que ocorrem em um ambiente altamente controlado.

Criação do Ambiente de Vácuo

Todo o processo deve ocorrer em uma câmara de vácuo. Isso é fundamental para remover o ar e outras moléculas de gás indesejadas que poderiam reagir com ou contaminar o filme que está sendo criado.

Introdução do Gás de Processo

Uma vez atingido o vácuo, uma pequena quantidade controlada de um gás de processo inerte – mais comumente argônio (Ar) – é introduzida na câmara. Este gás não reage quimicamente com o material alvo; seu propósito é puramente físico.

Ignição do Plasma

Uma alta voltagem é aplicada dentro da câmara, tipicamente criando uma forte carga negativa no material alvo. Esse potencial elétrico energiza a câmara, arrancando elétrons dos átomos de argônio e criando um gás ionizado brilhante conhecido como plasma. Este plasma consiste em íons de argônio carregados positivamente (Ar+) e elétrons livres.

Bombardeamento do Alvo

Os íons de argônio carregados positivamente são acelerados com força em direção ao alvo carregado negativamente. Eles colidem com a superfície do alvo com energia cinética significativa.

Deposição no Substrato

Esse impacto de alta energia desprende fisicamente os átomos do material alvo. Esses átomos pulverizados viajam através do vácuo e pousam no substrato, que é estrategicamente posicionado para interceptá-los. Átomo por átomo, um filme fino se acumula na superfície do substrato.

Componentes Chave de um Sistema de Pulverização Catódica

Todo sistema de pulverização catódica, independentemente de seu tipo específico, depende de alguns componentes críticos para funcionar.

O Alvo: O Material de Origem

O alvo é um bloco sólido ou placa do material que você deseja depositar. Ele é fixado a um suporte, que frequentemente inclui canais de resfriamento a água para gerenciar o calor gerado durante o bombardeamento iônico. A qualidade deste material é primordial, pois quaisquer impurezas ou rachaduras podem levar a um filme contaminado ou defeituoso.

O Substrato: O Objeto a Ser Revestido

Este é o componente que recebe o filme fino. Uma vantagem fundamental da pulverização catódica é sua versatilidade; os substratos podem variar de wafers de silício e painéis de vidro a plásticos sensíveis ao calor e peças 3D complexas.

A Fonte de Alimentação: Impulsionando o Processo

A fonte de alimentação é o que cria o plasma e acelera os íons. O tipo mais direto é uma fonte de corrente contínua (DC). A pulverização catódica DC é altamente eficaz e econômica para depositar materiais eletricamente condutores como metais puros.

A Câmara de Vácuo: Uma Arena Controlada

A câmara e suas bombas associadas fornecem o ambiente de vácuo essencial. A capacidade de manter uma pressão muito baixa (por exemplo, 1 a 100 mTorr) é o que permite o processo de deposição de alta pureza.

Compreendendo as Principais Vantagens e Compromissos

A pulverização catódica é escolhida por razões específicas. Compreender seus pontos fortes e considerações inerentes é fundamental para decidir se é o processo certo para uma determinada aplicação.

Vantagem: Adesão e Cobertura Superiores

Os átomos pulverizados chegam ao substrato com alta energia cinética. Essa energia os ajuda a formar um filme mais denso e fortemente ligado do que seria possível com processos de menor energia. Também permite que os átomos revistam superfícies complexas e não planas com excelente uniformidade, uma característica conhecida como cobertura de degrau.

Vantagem: Versatilidade e Controle de Materiais

A pulverização catódica pode depositar metais puros, ligas e – com fontes de alimentação mais avançadas como Radiofrequência (RF) – materiais cerâmicos isolantes elétricos. A espessura do filme é precisamente controlada gerenciando o tempo e a potência de deposição, garantindo alta reprodutibilidade de uma execução para a outra.

Consideração: Complexidade do Sistema

Os sistemas de pulverização catódica são equipamentos sofisticados. Eles exigem tecnologia de alto vácuo, fontes de alimentação de alta voltagem e controle cuidadoso do processo, tornando-os mais complexos do que métodos simples de revestimento químico ou térmico.

Consideração: Taxa de Deposição

Embora a pulverização catódica DC possa atingir altas taxas de deposição para certos metais puros, o processo pode ser mais lento do que a evaporação térmica para outros materiais. O valor principal da pulverização catódica geralmente reside na qualidade do filme, e não na velocidade bruta.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de uma tecnologia de deposição depende inteiramente do seu objetivo final. A pulverização catódica se destaca em aplicações onde a qualidade do filme, adesão e precisão são os requisitos dominantes.

- Se seu foco principal é a produção em alto volume de revestimentos metálicos simples: A pulverização catódica DC é uma solução comprovada, econômica e de alto rendimento.

- Se seu foco principal é revestir peças 3D complexas ou materiais sensíveis ao calor: A excelente cobertura de degrau da pulverização catódica e a baixa temperatura do substrato a tornam uma escolha superior.

- Se seu foco principal é criar filmes densos e de alta pureza com adesão excepcional: A natureza energética do processo de pulverização catódica oferece qualidades de filme difíceis de alcançar com outros métodos.

Em última análise, compreender os princípios da pulverização catódica permite que você selecione uma tecnologia de deposição que atenda às demandas precisas de seu material e metas de desempenho.

Tabela Resumo:

| Componente | Função | Característica Chave |

|---|---|---|

| Alvo | Material de origem para deposição | Bloco sólido ou placa de alta pureza |

| Substrato | Objeto que recebe o revestimento | Versátil (wafers, vidro, plásticos, peças 3D) |

| Câmara de Vácuo | Fornece ambiente controlado | Permite deposição de alta pureza, livre de contaminação |

| Fonte de Alimentação | Cria plasma e acelera íons | DC para metais, RF para materiais isolantes |

Pronto para alcançar qualidade superior de filmes finos para seu laboratório? A KINTEK é especializada em sistemas avançados de pulverização catódica e equipamentos de laboratório, fornecendo revestimentos precisos e uniformes para aplicações que vão desde a fabricação de semicondutores até dispositivos médicos. Nossas soluções garantem excelente adesão do filme, versatilidade de materiais e controle de processo. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seu processo de deposição e atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura