Em sua essência, a Deposição Química a Vapor (DCV) é um processo de fabricação excepcionalmente versátil e preciso. Suas principais vantagens decorrem de seu método exclusivo de construção de materiais átomo por átomo a partir de precursores químicos, permitindo a criação de filmes finos de alta pureza, uniformes e duráveis em uma vasta gama de substratos, incluindo aqueles com formas complexas.

A força fundamental da DCV reside na sua dependência de reações químicas controladas, em vez de aplicação física de linha de visão. Isso permite produzir revestimentos superiores e altamente uniformes que podem penetrar geometrias intrincadas, tornando-a uma tecnologia fundamental em indústrias que vão desde semicondutores a materiais avançados.

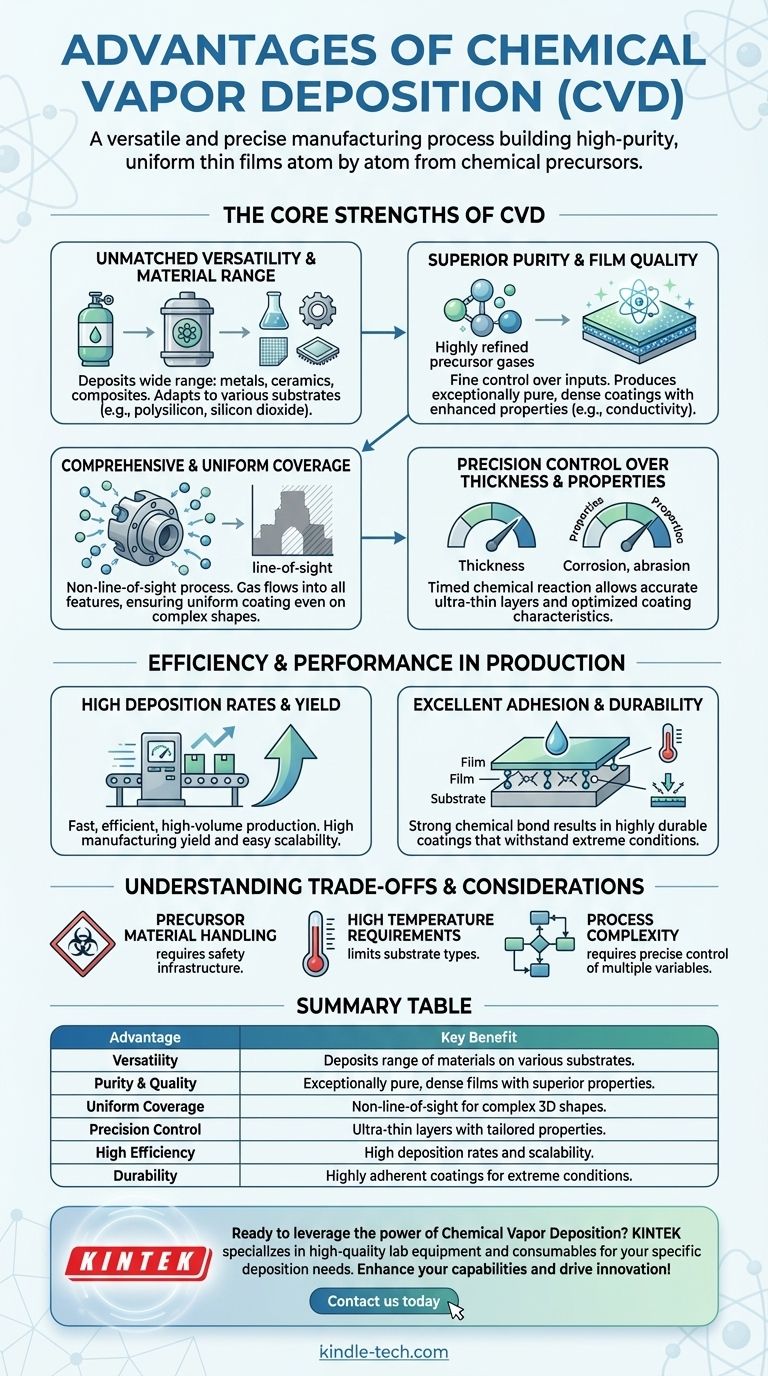

Os Pontos Fortes Centrais da Deposição Química a Vapor

As vantagens da DCV não são benefícios isolados, mas sim pontos fortes interconectados que surgem diretamente de seu processo químico em fase gasosa. Entender esses princípios é fundamental para alavancar a tecnologia de forma eficaz.

Versatilidade Inigualável e Gama de Materiais

A DCV não se limita a uma classe específica de materiais. Como o processo é impulsionado pela química dos gases precursores, ele pode ser adaptado para depositar desde metais e cerâmicas até compósitos especializados.

Isso permite seu uso em uma ampla variedade de substratos, incluindo vidro, metais e cerâmicas. Materiais como polissilício, fundamental para a indústria solar, e dióxido de silício, uma pedra angular da microeletrônica, são comumente produzidos usando DCV.

Pureza Superior e Qualidade do Filme

O processo permite um controle excepcionalmente fino sobre os insumos. Ao utilizar gases precursores altamente refinados, a DCV pode gerar filmes e revestimentos incrivelmente puros e densos.

Essa pureza se traduz em propriedades de material aprimoradas, como maior condutividade elétrica e térmica e melhor compatibilidade ao ser misturado com outros materiais. As superfícies resultantes também são excepcionalmente lisas.

Cobertura Abrangente e Uniforme

Uma característica definidora da DCV é que se trata de um processo sem linha de visão. Os gases precursores fluem e se difundem em todas as fendas e características de um componente antes de reagir para formar o filme sólido.

Isso garante um revestimento completamente uniforme, mesmo em componentes com formas tridimensionais complexas. Essa capacidade é difícil ou impossível de alcançar com métodos de linha de visão, que podem criar "sombras" ou áreas de revestimento fino.

Controle de Precisão Sobre a Espessura e Propriedades

Como o filme é construído por meio de uma reação química cronometrada, os engenheiros têm controle total sobre o processo. Isso permite a criação de camadas ultrafinas com precisão notável e controle de espessura.

Essa precisão é essencial para aplicações como circuitos elétricos e semicondutores. Além disso, a química do gás pode ser otimizada para produzir revestimentos com características específicas, como resistência à corrosão ou resistência à abrasão aprimoradas.

Eficiência e Desempenho na Produção

Além de suas capacidades técnicas, a DCV oferece vantagens práticas significativas para a fabricação e aplicações de alto desempenho.

Altas Taxas de Deposição e Rendimento

Os sistemas de DCV são geralmente rápidos e eficientes, capazes de depositar material em altas taxas. Isso os torna bem adequados para ambientes de produção de alto volume.

O processo também é conhecido por seu alto rendimento de fabricação e simplicidade relativa na ampliação, desde o desenvolvimento laboratorial até a produção industrial em grande escala.

Excelente Adesão e Durabilidade

A ligação química formada entre o filme depositado e o substrato durante o processo de DCV resulta em uma adesão louvável.

Isso cria revestimentos altamente duráveis que podem suportar ambientes de alto estresse, temperaturas extremas e variações significativas de temperatura sem delaminação ou falha.

Entendendo as Compensações e Considerações

Embora poderosa, a DCV não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas complexidades operacionais e requisitos.

Manuseio de Material Precursor

Os gases precursores usados na DCV podem ser caros, tóxicos, corrosivos ou inflamáveis. Isso exige um investimento significativo em infraestrutura de segurança, protocolos de manuseio e gerenciamento da cadeia de suprimentos.

Requisitos de Alta Temperatura

Muitos, embora nem todos, os processos de DCV exigem temperaturas muito altas para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos, pois alguns podem ser danificados ou deformados pelo calor.

Complexidade do Processo

Alcançar os resultados de alta qualidade pelos quais a DCV é conhecida requer controle preciso sobre múltiplas variáveis simultaneamente. Fatores como temperatura, pressão, taxas de fluxo de gás e geometria do reator devem ser cuidadosamente otimizados, o que pode tornar o desenvolvimento do processo uma tarefa complexa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de deposição depende inteiramente do seu objetivo final. A DCV se destaca em cenários específicos onde suas vantagens únicas fornecem um caminho claro para o sucesso.

- Se o seu foco principal for eletrônicos avançados ou semicondutores: A capacidade da DCV de criar filmes ultrafinos e excepcionalmente puros com controle de espessura preciso e uniforme é sua vantagem mais crítica.

- Se o seu foco principal for revestimentos industriais duráveis: O benefício fundamental é a capacidade da DCV de formar camadas densas e altamente aderentes com resistência ao desgaste, corrosão e calor adaptadas, mesmo em peças complexas.

- Se o seu foco principal for produção de materiais de alta pureza e alto volume: A combinação de altas taxas de deposição, escalabilidade e qualidade consistente torna a DCV uma escolha eficiente e confiável.

Em última análise, a Deposição Química a Vapor capacita os engenheiros a construir materiais superiores desde o início, tornando-a uma ferramenta indispensável para a inovação moderna.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Versatilidade | Deposita uma ampla gama de materiais (metais, cerâmicas) em vários substratos. |

| Pureza e Qualidade | Produz filmes excepcionalmente puros e densos com propriedades de material superiores. |

| Cobertura Uniforme | O processo sem linha de visão garante revestimento uniforme em formas 3D complexas. |

| Controle de Precisão | Permite camadas ultrafinas com espessura precisa e propriedades adaptadas. |

| Alta Eficiência | Altas taxas de deposição e escalabilidade para produção em volume. |

| Durabilidade | Cria revestimentos altamente aderentes que resistem a condições extremas. |

Pronto para alavancar o poder da Deposição Química a Vapor em sua pesquisa ou produção?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para atender às suas necessidades específicas de deposição. Se você está desenvolvendo semicondutores avançados, revestimentos industriais duráveis ou materiais de alta pureza, nossa experiência e soluções podem ajudá-lo a alcançar resultados superiores com eficiência e precisão.

Entre em contato conosco hoje para discutir como nossas soluções de DCV podem aprimorar as capacidades do seu laboratório e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD