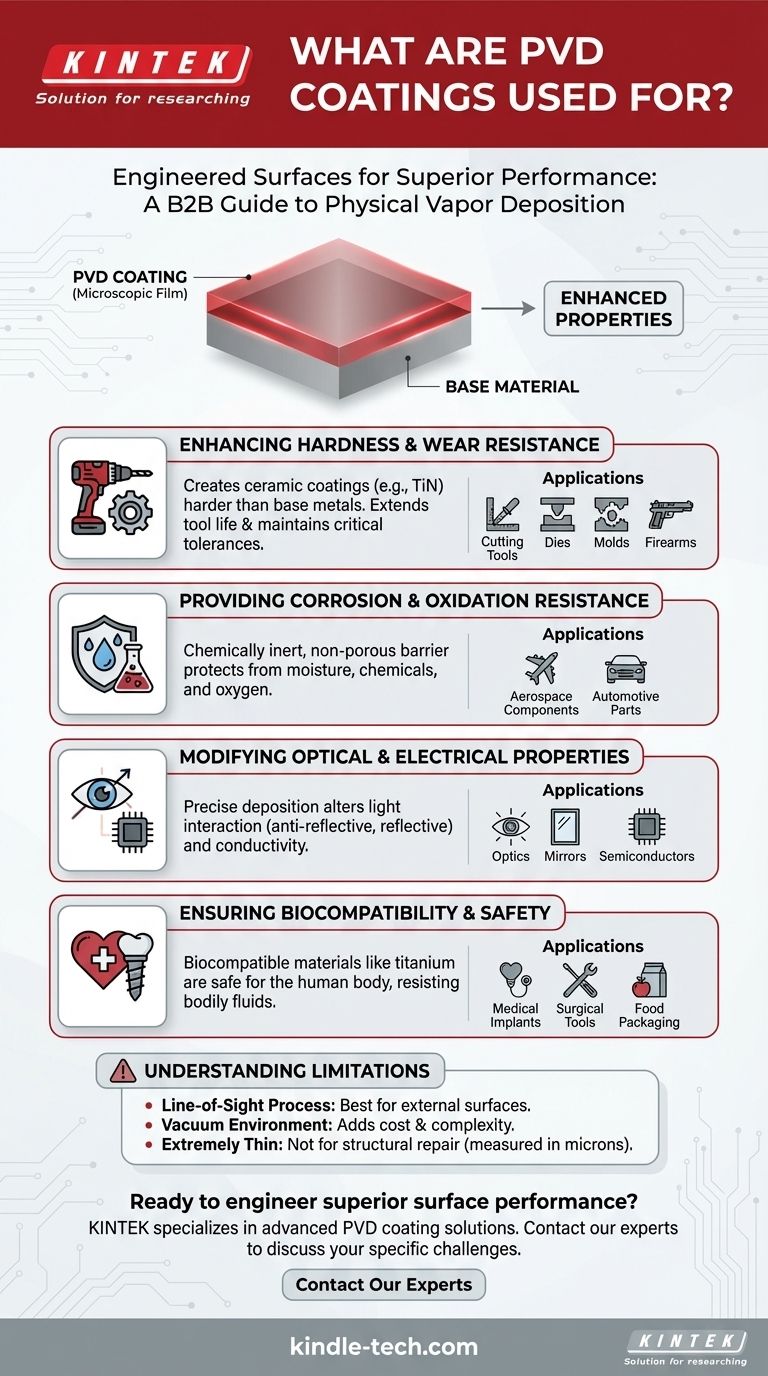

Em essência, os revestimentos por Deposição Física de Vapor (PVD) são usados para aplicar uma película muito fina e de alto desempenho numa superfície para melhorar drasticamente as suas propriedades. Este processo é escolhido para uma vasta gama de aplicações — desde componentes aeroespaciais e implantes médicos a ferramentas de corte e óticas — onde são necessárias maior dureza, resistência ao desgaste, resistência à corrosão ou características óticas e elétricas específicas.

A função principal do PVD não é definida por uma única indústria, mas pela sua capacidade de projetar a superfície de um material. Atua como uma camada microscópica de armadura ou uma película funcional, conferindo a um objeto comum capacidades extraordinárias sem alterar a sua estrutura subjacente.

Por que o PVD é Tão Versátil: Aprimorando as Propriedades da Superfície

A razão pela qual a tecnologia PVD aparece em tantos campos díspares é que ela melhora fundamentalmente a superfície de um componente. Diferentes materiais de revestimento podem ser selecionados para alcançar aprimoramentos específicos e direcionados.

Aprimorando a Dureza e a Resistência ao Desgaste

O PVD é conhecido por criar revestimentos cerâmicos extremamente duros, como o Nitreto de Titânio (TiN). Esses revestimentos são significativamente mais duros do que a maioria dos metais-base.

Essa dureza adicional se traduz diretamente em excepcional resistência ao desgaste e à abrasão. Permite que ferramentas e componentes mantenham suas arestas afiadas e tolerâncias críticas por muito mais tempo.

Esta é a principal razão pela qual o PVD é usado em ferramentas de corte, matrizes, moldes para processamento de materiais e armas de fogo, onde o atrito e o desgaste são as principais causas de falha.

Proporcionando Resistência à Corrosão e Oxidação

Muitos revestimentos PVD são quimicamente inertes e formam uma barreira densa e não porosa entre o substrato e o ambiente.

Essa barreira sela eficazmente a superfície, protegendo-a da humidade, produtos químicos e oxigénio que, de outra forma, levariam à corrosão ou oxidação.

Aplicações na indústria aeroespacial (por exemplo, em pás de turbinas) e no setor automotivo dependem dessa propriedade para garantir a longevidade dos componentes em condições operacionais adversas.

Modificando Propriedades Óticas e Elétricas

O PVD não se limita à proteção mecânica. O processo permite a deposição precisa de materiais que alteram a forma como uma superfície interage com a luz e a eletricidade.

Isso inclui a criação de revestimentos antirreflexo para óticas e dispositivos de visão, camadas refletoras para espelhos e até filmes condutores transparentes usados em eletrónica.

Em semicondutores, o PVD é usado para depositar as trilhas ultrafinas de alumínio e os resistores cerâmicos que formam a base da circuitaria eletrónica.

Garantindo Biocompatibilidade e Segurança

Certos materiais PVD, como o titânio, são altamente biocompatíveis, o que significa que não provocam uma reação adversa quando introduzidos no corpo humano.

Isso torna o PVD um processo essencial para revestir implantes médicos e ferramentas cirúrgicas, garantindo que sejam seguros, duráveis e resistentes à corrosão por fluidos corporais.

Este princípio de criação de uma barreira inerte também se estende a aplicações como embalagens de alimentos, onde filmes finos evitam a interação entre o produto e seu recipiente.

Compreendendo as Limitações do PVD

Embora incrivelmente versátil, a tecnologia PVD possui características inerentes que a tornam inadequada para certas aplicações. Compreender essas compensações é crucial para uma implementação adequada.

É um Processo de Linha de Visão

O material de revestimento vaporizado viaja em linha reta da fonte para o substrato. Isso significa que o PVD é excelente para revestir superfícies externas, mas tem dificuldade em revestir geometrias internas complexas ou furos profundos e estreitos.

Requer um Ambiente de Vácuo

Todo o processo de PVD deve ocorrer em uma câmara de alto vácuo para evitar que o material de revestimento reaja com partículas no ar. Esse requisito aumenta o custo e a complexidade do equipamento e do processo.

Os Revestimentos São Extremamente Finos

Os filmes PVD são tipicamente medidos em mícrons (milésimos de milímetro). Embora adicionem propriedades de superfície incríveis, eles não adicionam resistência estrutural e não são adequados para reparar danos ou desgastes significativos na superfície.

Como Determinar se o PVD é Adequado para Sua Aplicação

A escolha de um tratamento de superfície depende inteiramente do seu objetivo principal de engenharia.

- Se o seu foco principal é prolongar a vida útil e o desempenho da ferramenta: O PVD é um padrão da indústria para adicionar dureza e resistência ao desgaste a ferramentas de corte, matrizes e moldes.

- Se o seu foco principal é proteger componentes de ambientes agressivos: A resistência à corrosão e oxidação oferecida pelo PVD é ideal para peças aeroespaciais, automotivas e industriais.

- Se o seu foco principal é a segurança médica e a biocompatibilidade: O PVD é a escolha superior para revestir instrumentos cirúrgicos e implantes médicos de longo prazo.

- Se o seu foco principal é projetar um comportamento de luz ou elétrico específico: O PVD oferece a precisão necessária para criar revestimentos antirreflexo, espelhos e componentes semicondutores.

Em última análise, o PVD é a escolha definitiva quando você precisa atualizar fundamentalmente o desempenho da superfície de um componente sem alterar seu material principal.

Tabela Resumo:

| Propriedade Chave | Aplicação Primária | Casos de Uso Comuns |

|---|---|---|

| Dureza e Resistência ao Desgaste | Prolongamento da Vida Útil da Ferramenta | Ferramentas de corte, matrizes, moldes, armas de fogo |

| Resistência à Corrosão e Oxidação | Proteção em Ambientes Agressivos | Componentes aeroespaciais, peças automotivas |

| Propriedades Óticas e Elétricas | Controle de Luz e Eletricidade | Revestimentos antirreflexo, espelhos, semicondutores |

| Biocompatibilidade | Segurança Médica | Ferramentas cirúrgicas, implantes, embalagens de alimentos |

Pronto para projetar um desempenho de superfície superior para seus componentes? A KINTEK é especializada em soluções avançadas de revestimento PVD que oferecem dureza excepcional, resistência à corrosão e propriedades funcionais especializadas. Quer esteja a desenvolver ferramentas de corte, implantes médicos ou óticas de precisão, a nossa experiência pode ajudá-lo a alcançar produtos mais duradouros e de maior desempenho. Contacte os nossos especialistas hoje para discutir como os nossos revestimentos PVD podem resolver os seus desafios específicos e agregar valor às suas aplicações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura