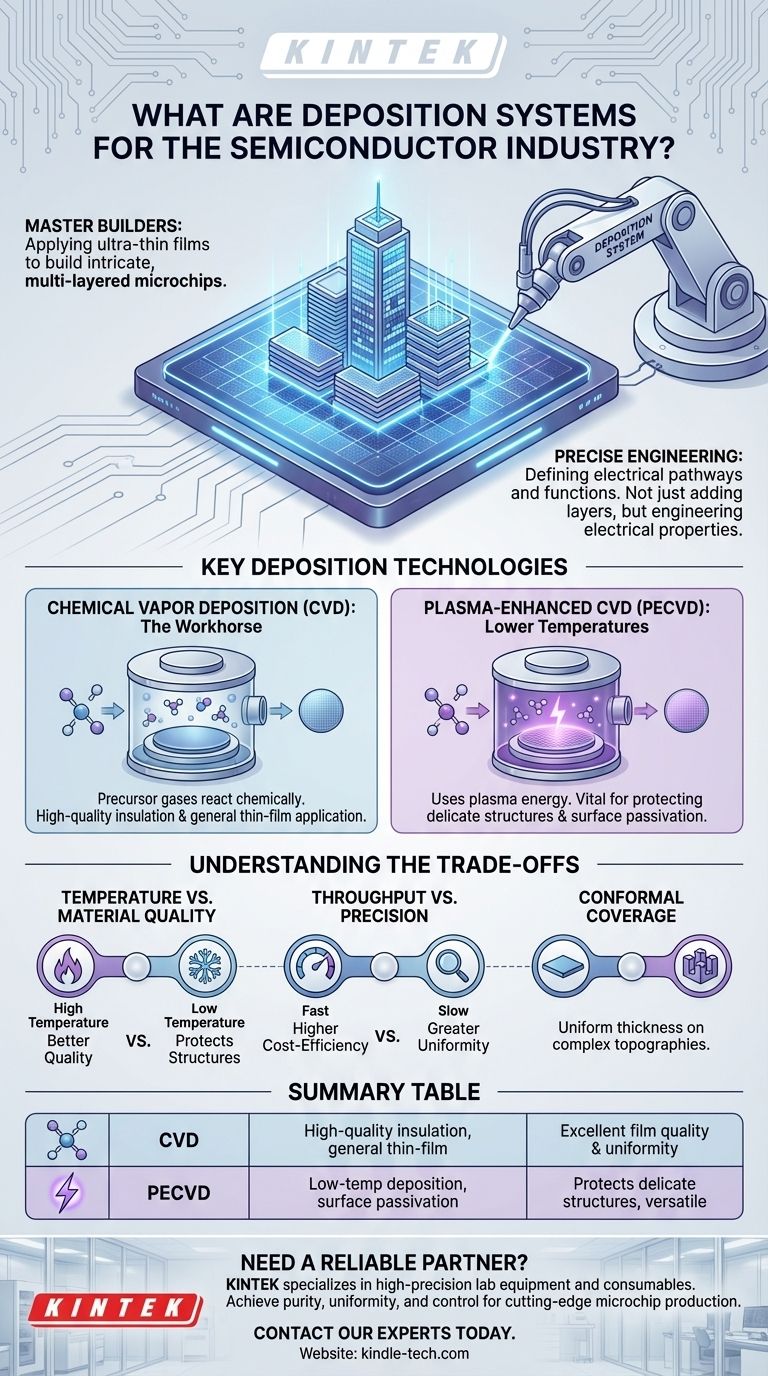

Na fabricação de semicondutores, os sistemas de deposição são os mestres construtores. Estas são máquinas altamente especializadas que aplicam camadas ultrafinas de material, conhecidas como filmes finos, sobre um wafer de silício. Este processo constrói meticulosamente as estruturas intrincadas e multicamadas que formam os microchips modernos, com tecnologias como a Deposição Química de Vapor (CVD) servindo como pedra angular da indústria.

Em sua essência, a deposição não se trata apenas de adicionar uma camada; trata-se de projetar com precisão as propriedades elétricas de um chip. A escolha do sistema e do método de deposição determina diretamente o desempenho, a confiabilidade e a função do dispositivo semicondutor final.

O Papel Fundamental da Deposição

Construindo um Chip, Camada por Camada

Pense em um microchip como um arranha-céu microscópico de vários andares. Os sistemas de deposição são os equipamentos usados para construir cada andar.

Cada "andar" é um filme de material, muitas vezes milhares de vezes mais fino que um fio de cabelo humano, que desempenha uma função específica dentro do circuito integrado do chip.

Definindo Caminhos Elétricos e Funções

Essas camadas não são aleatórias. Os sistemas de deposição são usados para aplicar materiais tanto isolantes (dielétricos) quanto condutores (metálicos) com extrema precisão.

Ao depositar esses materiais em padrões específicos, os engenheiros criam os fios, transistores e isolantes que formam os complexos circuitos elétricos de um processador ou chip de memória. Aplicações mencionadas nas referências, como o "isolamento de camadas condutoras", são um exemplo perfeito disso.

A Importância da Pureza e do Controle

O desempenho de um dispositivo semicondutor depende criticamente da qualidade desses filmes depositados. As camadas devem ser incrivelmente uniformes, puras e livres de defeitos.

É por isso que a deposição ocorre dentro de câmaras de reação altamente controladas em salas limpas imaculadas. Todo o ambiente, incluindo o ar, é filtrado e gerenciado para evitar que contaminantes estraguem a fiação microscópica.

Principais Tecnologias de Deposição

Deposição Química de Vapor (CVD): O Cavalo de Batalha

CVD é a tecnologia de deposição mais comum. Funciona introduzindo um ou mais gases precursores em uma câmara de reação contendo os wafers de silício.

Esses gases sofrem uma reação química, fazendo com que um novo material sólido se forme e se deposite como um filme fino uniformemente sobre as superfícies do wafer. É usado para uma ampla variedade de materiais isolantes e metálicos.

CVD Potencializada por Plasma (PECVD): Temperaturas Mais Baixas, Mais Flexibilidade

PECVD é uma variante crucial da CVD. Ela usa uma fonte de energia, o plasma, para estimular a reação química.

O principal benefício é que isso permite que a deposição ocorra em temperaturas muito mais baixas. Isso é vital para proteger estruturas delicadas que já foram construídas no wafer em etapas anteriores. O PECVD é comumente usado para camadas de proteção finais (passivação de superfície) e encapsulamento de dispositivos.

Entendendo as Compensações (Trade-offs)

Temperatura vs. Qualidade do Material

O "orçamento térmico" é uma restrição crítica na fabricação de chips. Processos de deposição de alta temperatura podem produzir filmes de altíssima qualidade, mas também podem danificar ou alterar camadas depositadas anteriormente.

A escolha de um método de deposição geralmente envolve equilibrar a necessidade de um filme de alta qualidade com a sensibilidade à temperatura da estrutura do dispositivo existente. É por isso que métodos de temperatura mais baixa, como o PECVD, são essenciais.

Rendimento (Throughput) vs. Precisão

A velocidade com que um sistema pode processar wafers (rendimento) afeta diretamente o custo de fabricação. No entanto, processos de deposição mais rápidos podem, às vezes, comprometer a uniformidade ou a qualidade estrutural do filme.

Os engenheiros devem otimizar constantemente essa compensação, selecionando um processo que seja rápido o suficiente para ser econômico, mas preciso o suficiente para atender aos rigorosos requisitos de desempenho do dispositivo.

Cobertura Conforme em Estruturas Complexas

Os chips modernos têm topografias 3D incrivelmente complexas. Um grande desafio para os sistemas de deposição é garantir que o filme depositado cubra essas superfícies verticais e horizontais com uma espessura perfeitamente uniforme.

Algumas técnicas de deposição são superiores nessa "cobertura conforme" do que outras, e a escolha depende muito da estrutura específica que está sendo construída.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema de deposição correto é determinado inteiramente pela função específica da camada que está sendo criada.

- Se o seu foco principal é criar isolamento de alta qualidade entre componentes: CVD e PECVD são o padrão da indústria para depositar materiais como dióxido de silício e nitreto de silício.

- Se o seu foco principal é proteger o dispositivo final do ambiente: PECVD é o método preferido para aplicar camadas finais de passivação e encapsulamento devido às suas temperaturas de processamento mais baixas.

- Se o seu foco principal é criar um revestimento antirreflexo para sensores ópticos: Processos CVD específicos são ajustados para depositar camadas com propriedades ópticas precisas para esse fim.

Em última análise, os sistemas de deposição são as ferramentas fundamentais que traduzem um projeto de circuito abstrato em um microchip físico e funcional.

Tabela de Resumo:

| Tecnologia de Deposição Chave | Função Principal | Vantagem Principal |

|---|---|---|

| Deposição Química de Vapor (CVD) | Isolamento de alta qualidade, aplicação geral de filme fino | Excelente qualidade e uniformidade do filme |

| CVD Potencializada por Plasma (PECVD) | Deposição a baixa temperatura, passivação de superfície | Protege estruturas delicadas, versátil |

Precisa de um parceiro confiável para suas necessidades de deposição de semicondutores? A KINTEK é especializada em equipamentos de laboratório de alta precisão e consumíveis para a indústria de semicondutores. Nossa experiência em tecnologias de deposição pode ajudá-lo a alcançar a pureza, uniformidade e controle necessários para a produção de microchips de ponta. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo de fabricação de semicondutores.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD