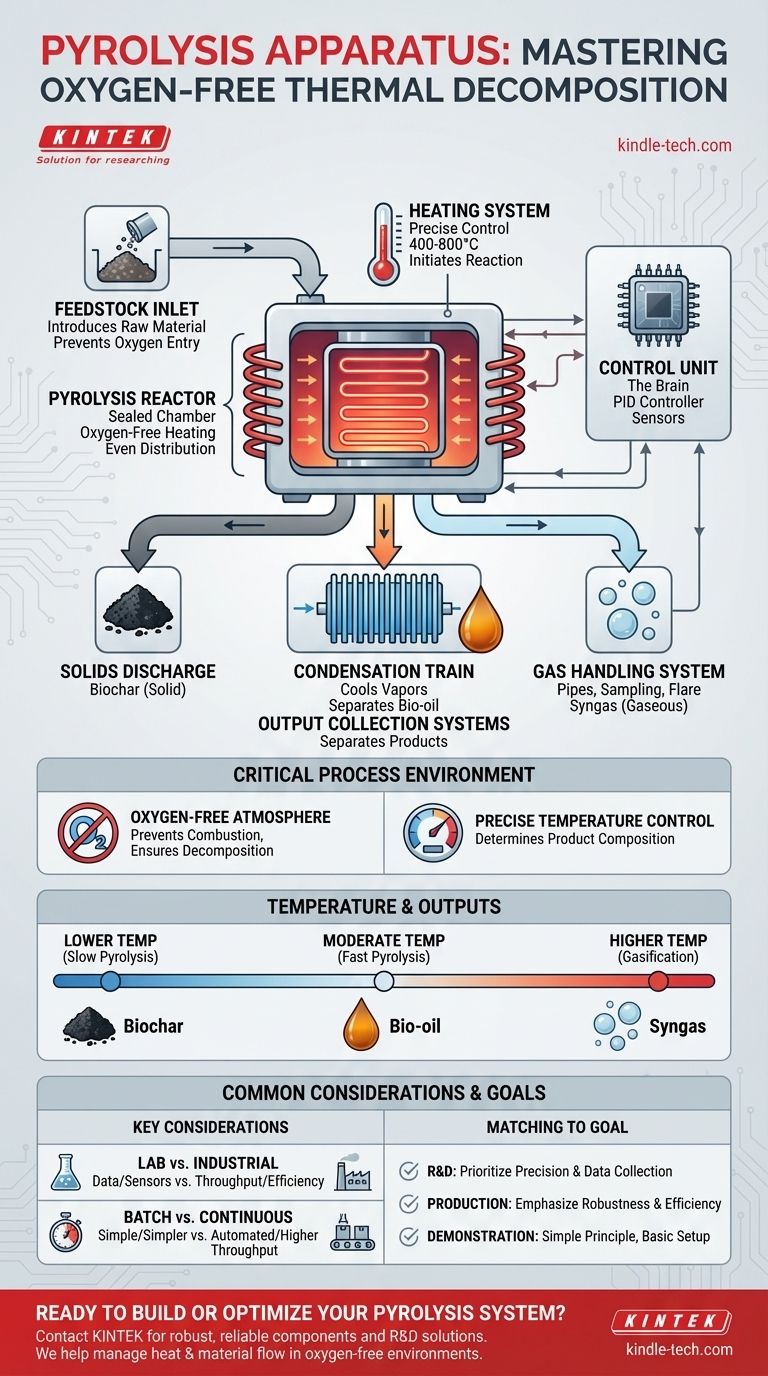

Em sua essência, um aparelho de pirólise é um sistema projetado para decomposição térmica em um ambiente sem oxigênio. Os componentes essenciais incluem um reator de pirólise para conter o material, um sistema de aquecimento elétrico, um alimentador de matéria-prima para introduzir a carga, e sistemas separados para coletar os produtos sólidos (biocarvão), líquidos (bio-óleo) e gasosos (gás de síntese) resultantes.

O propósito fundamental de qualquer aparelho de pirólise é criar um ambiente precisamente controlado, de alta temperatura e com pouco oxigênio. Embora os componentes variem de acordo com a escala, todo sistema deve conter eficazmente a matéria-prima, aplicar calor e gerenciar com segurança os resultados.

Os Componentes Essenciais de um Sistema de Pirólise

Compreender a função de cada componente revela como todo o processo funciona. O sistema é mais do que apenas um forno; é um reator químico controlado.

O Reator de Pirólise: O Coração da Operação

Esta é a câmara central e selada onde a matéria-prima é aquecida sem oxigênio. Seu design é crítico para garantir uma distribuição uniforme do calor e para evitar a entrada de ar, o que causaria combustão em vez de pirólise.

O Sistema de Aquecimento: Iniciando a Reação

Um sistema de aquecimento externo, frequentemente elétrico para controle preciso, envolve o reator. Ele deve ser capaz de atingir e manter temperaturas específicas (geralmente 400-800°C) para decompor a matéria-prima nos produtos desejados.

A Entrada de Matéria-Prima: Introduzindo a Matéria-Prima

Este mecanismo, que pode variar de uma simples porta manual em uma configuração de laboratório a um alimentador automático em um sistema contínuo, é usado para carregar a matéria-prima no reator. Um desafio chave de design é alimentar o material sem introduzir oxigênio.

Os Sistemas de Coleta de Saída: Separando os Produtos

Uma vez que a reação ocorre, os produtos em fase mista devem ser separados. Isso geralmente envolve várias etapas:

- Uma descarga de sólidos para remover o biocarvão do reator.

- Uma linha de condensação para resfriar os vapores quentes, fazendo com que o bio-óleo se liquefaça e se separe do gás de síntese não condensável.

- Um sistema de manuseio de gás, que pode incluir tubulações, uma interface de amostragem para análise ou um dispositivo de queima (flare) para descartar ou utilizar com segurança o gás de síntese.

A Unidade de Controle: O Cérebro do Sistema

Um gabinete de controle, frequentemente gerenciado por um controlador PID (Proporcional-Integral-Derivativo), atua como o cérebro do sistema. Ele usa sensores para monitorar a temperatura e o fluxo de gás, ajustando precisamente o elemento de aquecimento para manter as condições-alvo para a reação.

Compreendendo o Ambiente Crítico do Processo

Os componentes são projetados para atender a dois requisitos de processo inegociáveis: a ausência de oxigênio e a aplicação precisa de calor.

A Necessidade de uma Atmosfera Livre de Oxigênio

A pirólise é, por definição, decomposição térmica sem oxidação. Se houver oxigênio presente no reator, a matéria-prima simplesmente queimará (combustão). Todo o aparelho – do reator selado à entrada de matéria-prima – é projetado para manter uma atmosfera inerte ou quase inerte.

O Papel do Controle Preciso de Temperatura

A temperatura é a principal alavanca para controlar a produção do processo de pirólise. Um sistema sofisticado de controle de temperatura permite ao operador direcionar produtos específicos:

- Temperaturas mais baixas (pirólise lenta) favorecem a produção de biocarvão sólido.

- Temperaturas moderadas (pirólise rápida) favorecem a produção de bio-óleo líquido.

- Temperaturas mais altas (gaseificação) favorecem a produção de gás de síntese gasoso.

Armadilhas Comuns e Considerações

O design e a operação de um aparelho de pirólise estão sujeitos a significativas compensações com base em sua aplicação pretendida.

Escala de Laboratório vs. Escala Industrial

O aparelho descrito em configurações de laboratório é otimizado para coleta de dados, usando sensores sensíveis e portas de amostragem de gás. Sistemas de escala industrial priorizam a vazão, robustez e eficiência energética, exigindo sistemas de manuseio de material e integração de calor muito mais complexos.

Processamento em Batelada vs. Contínuo

Um processo em batelada envolve carregar o reator, executar o ciclo, resfriá-lo e, em seguida, remover os produtos. É mais simples, mas menos eficiente. Um processo contínuo, que usa alimentadores e sistemas de descarga automatizados, oferece maior vazão, mas apresenta maior complexidade mecânica.

Consistência da Matéria-Prima

O aparelho deve ser projetado para o tipo específico de matéria-prima a ser processada. O tamanho, o teor de umidade e a densidade da matéria-prima afetam drasticamente como ela flui através do alimentador, como ela aquece dentro do reator e a composição dos produtos finais.

Combinando o Aparelho com o Seu Objetivo

O design certo depende inteiramente do seu objetivo.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize um aparelho com controle de temperatura PID preciso, múltiplos sensores e uma interface de amostragem de gás para coleta detalhada de dados.

- Se o seu foco principal é produção industrial: Enfatize um sistema de alimentação robusto e contínuo, recuperação de calor eficiente e sistemas automatizados de coleta de saída para maximizar a vazão e minimizar os custos operacionais.

- Se o seu foco principal é demonstração básica: Uma retorta simples e selada com uma fonte de calor externa pode mostrar o princípio, mas carece dos recursos de controle e segurança necessários para uma operação repetível ou segura.

Em última análise, cada componente de um aparelho de pirólise serve ao objetivo singular de controlar o calor e gerenciar o fluxo de material em um mundo sem oxigênio.

Tabela Resumo:

| Componente | Função Primária | Consideração Chave |

|---|---|---|

| Reator de Pirólise | Câmara selada para aquecimento sem oxigênio | O design garante distribuição uniforme do calor e evita vazamentos de ar |

| Sistema de Aquecimento | Fornece calor preciso de alta temperatura (400-800°C) | Frequentemente elétrico para controle; inicia a reação de decomposição |

| Entrada de Matéria-Prima | Introduz a matéria-prima no reator | Deve alimentar o material sem introduzir oxigênio |

| Coleta de Saída | Separa e coleta biocarvão, bio-óleo e gás de síntese | Envolve descarga de sólidos, linha de condensação e manuseio de gás |

| Unidade de Controle | Monitora e ajusta a temperatura e as condições do processo | Usa controladores PID e sensores para controle preciso |

Pronto para construir ou otimizar seu sistema de pirólise? Seja para escalar a produção industrial ou para um controle preciso em P&D, a experiência da KINTEK em equipamentos e consumíveis de laboratório é a sua solução. Fornecemos os componentes e sistemas robustos e confiáveis necessários para gerenciar eficientemente o calor e o fluxo de material em um ambiente sem oxigênio. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de pirólise do seu laboratório e ajudá-lo a alcançar seus objetivos de projeto.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera