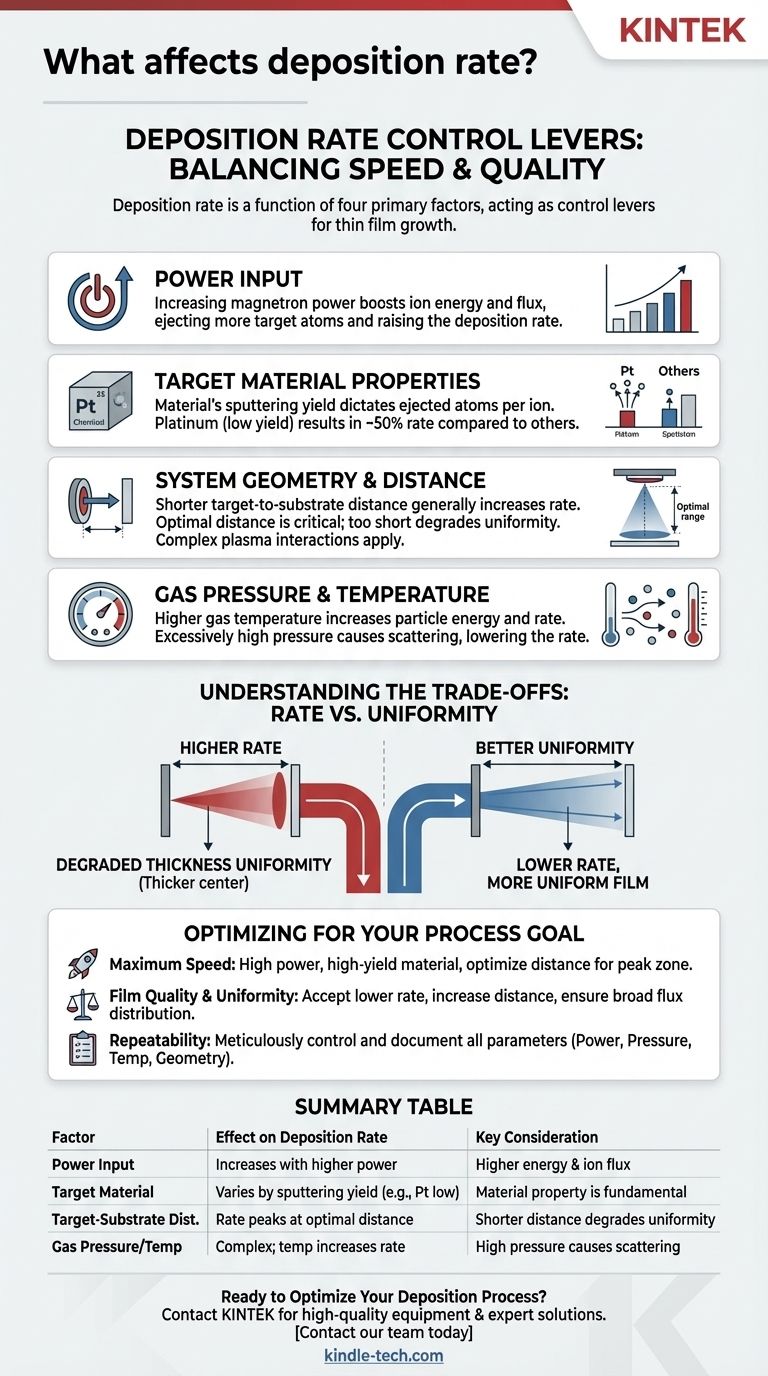

Em sua essência, a taxa de deposição é uma função de quatro fatores primários: a potência aplicada ao sistema, o material específico do alvo, a geometria física entre o alvo e o substrato, e o ambiente gasoso (pressão e temperatura). Cada uma dessas variáveis atua como uma alavanca de controle, influenciando diretamente a velocidade na qual um filme fino é cultivado.

O desafio central no controle da taxa de deposição não é apenas maximizar a velocidade, mas equilibrar a geração de vapor do material de origem com seu transporte eficiente e uniforme para o substrato. Cada ajuste de parâmetro vem com uma compensação crítica, na maioria das vezes entre a velocidade de deposição e a qualidade do filme.

As Alavancas Centrais da Taxa de Deposição

Para controlar eficazmente seu processo, você deve entender como cada variável independente impacta o resultado final. Esses fatores funcionam em conjunto, não isoladamente.

Entrada de Potência

Aumentar a potência do magnetron aumenta diretamente a energia e o fluxo de íons bombardeando o material alvo.

Esse bombardeio mais agressivo ejeta um número maior de átomos do alvo por unidade de tempo, o que, por sua vez, aumenta o número de átomos que chegam ao substrato, elevando assim a taxa de deposição.

Propriedades do Material Alvo

O tipo de material sendo depositado é um fator fundamental. Materiais diferentes têm um rendimento de pulverização catódica diferente, que é o número de átomos ejetados para cada íon incidente.

Por exemplo, um alvo de platina tem um rendimento de pulverização catódica menor em comparação com muitos outros metais comuns. Como resultado, produzirá aproximadamente metade da taxa de deposição sob condições idênticas.

Geometria e Distância do Sistema

O espaçamento físico dentro da câmara de deposição é crítico. Geralmente, uma distância alvo-substrato mais curta aumenta a taxa de deposição porque menos átomos pulverizados são perdidos para as paredes da câmara.

No entanto, a relação não é perfeitamente linear. A taxa frequentemente atinge um máximo em uma distância ideal (por exemplo, cerca de 7 mm acima do eletrodo em alguns sistemas) antes de potencialmente diminuir novamente. Isso se deve a interações complexas dentro da bainha de plasma perto do substrato.

Pressão e Temperatura do Gás

O ambiente dentro da câmara desempenha um papel fundamental. Aumentar a temperatura do gás pode aumentar a energia das partículas e contribuir para uma maior taxa de deposição.

Por outro lado, a pressão do gás tem um efeito mais complexo. Embora alguma pressão seja necessária para sustentar o plasma, uma pressão excessivamente alta reduz o caminho livre médio dos átomos pulverizados, fazendo com que se espalhem mais, o que pode diminuir a taxa de deposição no substrato.

Compreendendo as Compensações: Taxa vs. Uniformidade

Alcançar a maior taxa de deposição possível geralmente ocorre em detrimento de outras propriedades críticas do filme, particularmente a uniformidade.

O Dilema da Distância

Embora diminuir a distância alvo-substrato aumente a taxa, isso quase sempre degrada a uniformidade da espessura.

Uma distância mais curta cria um fluxo de deposição mais concentrado e em forma de cone, tornando o filme mais espesso no centro e mais fino nas bordas.

O Efeito da Zona de Erosão

O tamanho da zona de erosão no alvo — a área da qual o material é ativamente pulverizado — é um impulsionador primário da distribuição da deposição.

Uma zona de erosão menor e mais focada pode levar a uma alta taxa no centro, mas resulta em baixa uniformidade do filme em todo o substrato.

Otimizando para o Objetivo do Seu Processo

Suas configurações ideais dependerão inteiramente do que você prioriza para sua aplicação específica.

- Se seu foco principal é a velocidade máxima: Utilize alta potência, selecione um material alvo com alto rendimento de pulverização catódica e otimize cuidadosamente a distância alvo-substrato para encontrar a zona de pico de deposição.

- Se seu foco principal é a qualidade e uniformidade do filme: Aceite uma taxa menor aumentando a distância alvo-substrato e garantindo que a geometria do seu sistema promova uma distribuição ampla e uniforme do fluxo de material.

- Se seu foco principal é a repetibilidade: Controle e documente meticulosamente todos os parâmetros — potência, pressão, temperatura e geometria — pois sua interação define o resultado final.

Ao compreender esses princípios, você obtém controle direto sobre o equilíbrio entre a eficiência da deposição e a qualidade final do filme.

Tabela Resumo:

| Fator | Efeito na Taxa de Deposição | Consideração Chave |

|---|---|---|

| Entrada de Potência | Aumenta a taxa com maior potência | Maior energia e fluxo de íons |

| Material Alvo | Varia pelo rendimento de pulverização catódica (ex: Pt é baixo) | A propriedade do material é fundamental |

| Distância Alvo-Substrato | A taxa atinge o pico em uma distância ideal | Distância mais curta pode degradar a uniformidade |

| Pressão/Temperatura do Gás | Efeito complexo; a temperatura pode aumentar a taxa | Alta pressão pode causar espalhamento |

Pronto para Otimizar Seu Processo de Deposição?

Compreender as compensações entre a taxa de deposição e a qualidade do filme é crucial para o sucesso do seu laboratório. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para deposição de filmes finos precisos. Seja sua prioridade a velocidade máxima, uniformidade superior ou resultados repetíveis, nossos especialistas podem ajudá-lo a selecionar os alvos de pulverização catódica certos e configurar seu sistema para um desempenho ideal.

Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante