Em essência, um forno contínuo é um sistema de aquecimento industrial projetado para processamento ininterrupto. Ao contrário de um forno de batelada, onde os materiais são carregados e descarregados em grupos discretos, um forno contínuo move constantemente os componentes através de uma série de zonas de temperatura controladas, desde um ponto de carregamento até um ponto de descarga.

O princípio central de um forno contínuo não é apenas o aquecimento, mas a criação de uma linha de produção altamente eficiente e consistente. Ele transforma o tratamento térmico de um evento estático e pontual em um processo dinâmico e fluido, otimizado para fabricação de alto volume.

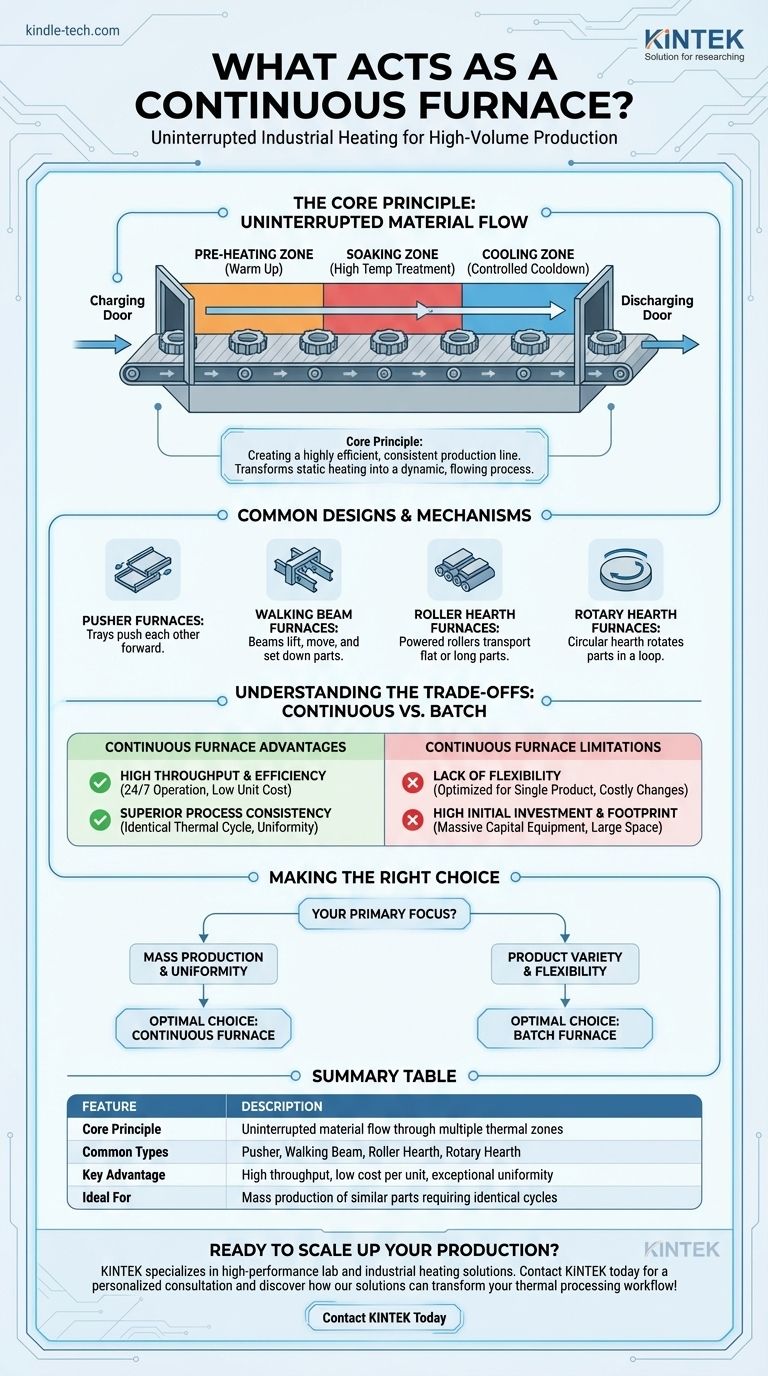

O Princípio Central: Fluxo Ininterrupto de Material

A característica definidora de um forno contínuo é sua capacidade de processar um fluxo constante de material. Isso é alcançado através de um sistema coordenado de movimento e controle térmico.

Carregamento e Descarga

Todo forno contínuo possui uma porta de carregamento ou ponto de entrada onde os componentes brutos ou não tratados são alimentados no sistema. Eles então percorrem o comprimento do forno e saem por uma porta de descarga.

Movimento Através de Zonas de Temperatura

A jornada através do forno não é uniforme. A câmara é tipicamente dividida em zonas térmicas distintas: uma zona de pré-aquecimento, uma zona de "tempo de permanência" de alta temperatura onde ocorre o tratamento térmico principal e uma ou mais zonas de resfriamento.

Esta abordagem zonal garante que cada peça receba um perfil térmico preciso e repetível, o que é fundamental para alcançar propriedades de material consistentes.

O Objetivo: Processamento Térmico Consistente

Ao mover cada componente através da sequência exata das mesmas temperaturas pela exata mesma duração, os fornos contínuos eliminam a variabilidade do processo frequentemente encontrada em operações de batelada. Isso resulta em uma uniformidade excepcional do produto.

Desenhos e Mecanismos Comuns

O método usado para mover os componentes através do forno define seu tipo e aplicação específicos. O desenho é escolhido com base no tamanho, forma e fragilidade das peças que estão sendo processadas.

Fornos de Empurrar (Pusher Furnaces)

Neste desenho, as peças são carregadas em bandejas. À medida que uma nova bandeja é empurrada para a extremidade de carregamento, ela força toda a linha de bandejas a avançar uma posição, eventualmente empurrando uma bandeja acabada para fora da extremidade de descarga.

Fornos de Viga Móvel ou Soleira Móvel (Walking Beam or Walking Hearth Furnaces)

Este mecanismo usa uma combinação de vigas fixas e móveis para "caminhar" os produtos através do forno. O material é levantado, movido para frente e colocado, o que é ideal para evitar arranhões ou danos.

Fornos de Soleira de Rolo (Roller Hearth Furnaces)

Estes fornos usam uma série de rolos motorizados para transportar materiais. Este desenho é excelente para processar peças longas, planas ou grandes peças individuais, como chapas, barras ou seções estruturais.

Fornos de Soleira Rotativa (Rotary Hearth Furnaces)

Como mencionado em alguns desenhos, a câmara do forno é uma soleira circular em forma de donut que gira. As peças são carregadas em um ponto e dão uma volta completa antes de serem descarregadas perto do ponto de partida, resultando em uma pegada compacta.

Compreendendo as Trocas: Contínuo vs. Batelada

A escolha de um forno contínuo envolve uma troca clara entre eficiência e flexibilidade. Não é universalmente superior a um forno de batelada; é uma ferramenta especializada para uma escala operacional específica.

Vantagem: Alto Desempenho e Eficiência

Fornos contínuos são a espinha dorsal da produção em massa. Sua capacidade de operar 24 horas por dia, 7 dias por semana, com intervenção mínima de mão de obra, resulta em um custo por unidade muito baixo quando operado na capacidade total ou próxima dela.

Vantagem: Consistência Superior do Processo

Como as variáveis do processo são fixas, a qualidade do resultado é extremamente consistente. Cada peça passa pelo ciclo térmico idêntico, eliminando variações do operador ou de batelada para batelada.

Limitação: Falta de Flexibilidade

Estes sistemas são tipicamente projetados e otimizados para um único produto ou uma gama restrita de produtos semelhantes. Mudar o perfil de temperatura ou o processo é um empreendimento lento e caro, tornando-os inadequados para produção de alto volume e alta variedade.

Limitação: Alto Investimento Inicial e Pegada

Um forno contínuo é um equipamento de capital massivo. Representa um custo inicial significativo e requer um espaço considerável em comparação com a natureza menor e mais modular dos fornos de batelada.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre um forno contínuo ou de batelada depende inteiramente de seus objetivos de produção e modelo operacional.

- Se seu foco principal é produção em massa e uniformidade do processo: Um forno contínuo é a escolha ideal por seu rendimento incomparável e resultados consistentes e repetíveis.

- Se seu foco principal é variedade de produtos e flexibilidade operacional: Um forno de batelada é mais adequado para lotes de produção menores e diversos, onde os parâmetros do processo precisam ser alterados com frequência.

Em última análise, selecionar a tecnologia de aquecimento correta requer uma compreensão clara se sua prioridade é a eficiência em escala industrial ou a adaptabilidade em pequena escala.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Princípio Central | Fluxo ininterrupto de material através de múltiplas zonas térmicas para processamento consistente. |

| Tipos Comuns | Fornos de empurrar, de viga móvel, de soleira de rolo, de soleira rotativa. |

| Vantagem Principal | Alto rendimento, baixo custo por unidade e excepcional uniformidade do processo. |

| Ideal Para | Produção em massa de peças semelhantes que requerem ciclos térmicos idênticos. |

Pronto para aumentar sua produção com um forno contínuo confiável?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e soluções de aquecimento industrial adaptadas às necessidades específicas do seu laboratório. Se você está processando metais, cerâmicas ou outros materiais, nossos fornos contínuos são projetados para máxima eficiência, durabilidade e resultados consistentes.

Deixe nossos especialistas ajudá-lo a selecionar o sistema perfeito para aumentar seu rendimento e qualidade.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e descubra como nossas soluções podem transformar seu fluxo de trabalho de processamento térmico!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Quais são os fatores que afetam o rendimento do bio-óleo da pirólise da casca de coco? Controle 4 Parâmetros Chave

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor

- Quais são as vantagens de usar um forno tubular rotativo para catalisadores MoVOx? Elevação da Uniformidade e Cristalidade