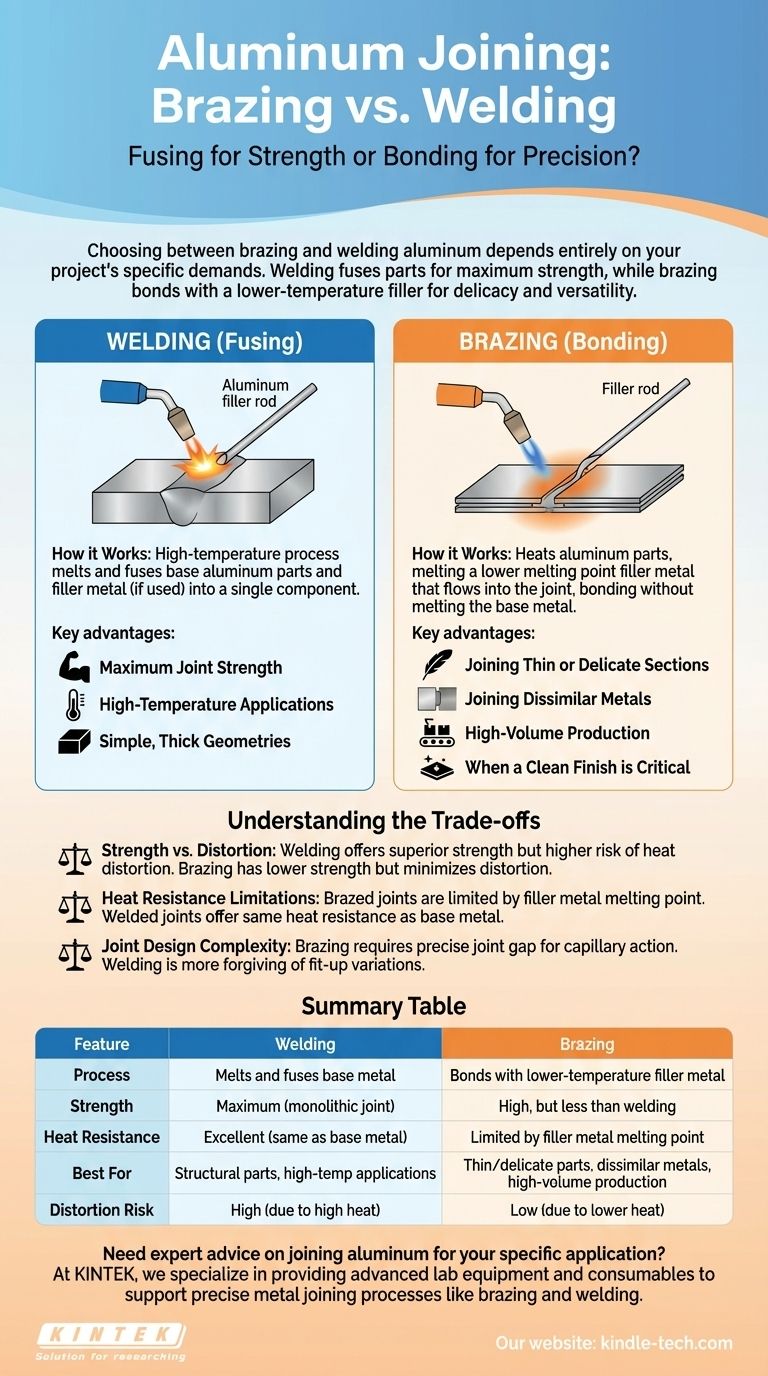

A escolha entre brasar e soldar alumínio depende inteiramente das exigências específicas do seu projeto. A soldagem funde as peças de alumínio, criando uma peça única e contínua que oferece máxima resistência e resistência ao calor. A brasagem, por outro lado, usa uma temperatura mais baixa para unir o alumínio com um metal de adição separado, proporcionando vantagens para componentes delicados, união de diferentes tipos de metais e produção de alto volume.

A escolha fundamental não é sobre qual processo é "melhor" no geral, mas qual se alinha com suas prioridades específicas. A soldagem prioriza a resistência máxima ao derreter o metal base, enquanto a brasagem prioriza a precisão e a versatilidade ao usar um processo de união de baixa temperatura.

A Diferença Fundamental: Fusão vs. União

Como a Soldagem Funciona

A soldagem é um processo de alta temperatura que derrete as peças de alumínio base na junta. Um metal de adição, também alumínio, é tipicamente adicionado, e todos os materiais derretem, misturam e solidificam juntos. Isso cria um componente único e monolítico.

O resultado é uma junta que é metalurgicamente parte das peças originais, oferecendo resistência excepcional.

Como a Brasagem Funciona

A brasagem aquece as peças de alumínio a uma temperatura quente o suficiente para derreter um metal de adição, mas não quente o suficiente para derreter o próprio alumínio. Este metal de adição, que tem um ponto de fusão mais baixo, é atraído para a junta de encaixe apertado por ação capilar.

Após o resfriamento, o metal de adição solidifica e forma uma forte ligação metalúrgica entre as peças de alumínio sem nunca derretê-las.

Quando Escolher a Soldagem para Alumínio

Para Máxima Resistência da Junta

Como a soldagem derrete e funde o metal base, a junta resultante é excepcionalmente forte. Para componentes estruturais ou peças sob alto estresse, a soldagem é quase sempre o método superior.

Para Aplicações de Alta Temperatura

Uma junta soldada é essencialmente uma peça contínua de alumínio. Isso lhe confere uma resistência significativa ao calor, tornando-a a única escolha adequada para peças que operarão em ambientes de alta temperatura.

Para Geometrias Simples e Espessas

A soldagem é altamente eficaz para unir seções espessas de alumínio, onde a alta entrada de calor é menos propensa a causar empenamento ou queima em comparação com materiais mais finos.

Quando Escolher a Brasagem para Alumínio

União de Seções Finas ou Delicadas

O alumínio é um excelente condutor térmico, o que significa que o calor da soldagem se espalha rapidamente, muitas vezes levando a empenamento ou queima em materiais finos. A temperatura mais baixa da brasagem reduz significativamente o risco dessa distorção, tornando-a ideal para peças delicadas.

União de Metais Dissimilares

A brasagem é superior para unir alumínio a outros metais como cobre ou aço. Isso é extremamente difícil ou impossível de conseguir com a soldagem convencional, mas o processo de união da brasagem a torna uma solução confiável.

Para Produção de Alto Volume

A brasagem se presta bem à automação e a projetos de alto volume. Processos como a brasagem a vácuo criam juntas extremamente limpas e consistentes com excelente repetibilidade peça a peça e mínima necessidade de acabamento pós-processo.

Quando um Acabamento Limpo é Crítico

A brasagem, especialmente quando feita em atmosfera controlada como vácuo, produz peças livres de oxidação com uma aparência muito limpa. Isso pode reduzir ou eliminar a necessidade de operações de limpeza secundárias.

Compreendendo as Trocas

Resistência vs. Distorção

Esta é a principal troca. A soldagem oferece resistência superior, mas acarreta um alto risco de distorção induzida pelo calor (empenamento), especialmente em alumínio. A brasagem sacrifica alguma resistência final e resistência ao calor em troca de um processo de menor risco que protege a integridade dimensional das peças.

Limitações de Resistência ao Calor

A temperatura de serviço de uma junta brasada é limitada pelo ponto de fusão do metal de adição utilizado. Se a peça for exposta a temperaturas que se aproximam desse ponto de fusão, a junta falhará. Uma junta soldada não tem essa limitação.

Complexidade do Projeto da Junta

A brasagem depende da ação capilar, que requer uma folga muito específica e consistente entre as peças a serem unidas. A soldagem é geralmente mais tolerante a variações no ajuste e na preparação da junta.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender o propósito central do seu projeto, você pode selecionar o processo certo com confiança.

- Se o seu foco principal é a integridade estrutural, capacidade de carga ou desempenho em alta temperatura: A soldagem é a escolha superior, pois cria uma junta monolítica com resistência comparável ao alumínio base.

- Se o seu foco principal é unir materiais finos, conectar alumínio a um metal diferente ou minimizar a distorção da peça: A brasagem é a melhor opção devido à sua menor entrada de calor e capacidades de união únicas.

- Se o seu foco principal é a fabricação de alto volume que requer juntas limpas e consistentes: A brasagem, particularmente a brasagem automatizada ou a vácuo, oferece vantagens significativas em eficiência e aparência final.

Ao alinhar as capacidades do processo com as demandas do seu projeto, você pode selecionar com confiança o método de união que garante sua integridade e sucesso.

Tabela Resumo:

| Característica | Soldagem | Brasagem |

|---|---|---|

| Processo | Derrete e funde o metal base | Une com metal de adição de baixa temperatura |

| Resistência | Máxima (junta monolítica) | Alta, mas menos que a soldagem |

| Resistência ao Calor | Excelente (igual ao metal base) | Limitada pelo ponto de fusão do metal de adição |

| Melhor Para | Peças estruturais, aplicações de alta temperatura | Peças finas/delicadas, metais dissimilares, produção de alto volume |

| Risco de Distorção | Alto (devido ao alto calor) | Baixo (devido ao menor calor) |

Precisa de aconselhamento especializado sobre a união de alumínio para a sua aplicação específica?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para apoiar processos precisos de união de metais, como brasagem e soldagem. Quer esteja a trabalhar com componentes delicados ou produção de alto volume, as nossas soluções ajudam a garantir a integridade e o sucesso.

Contacte-nos hoje para discutir como podemos satisfazer as necessidades de equipamento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre