Em resumo, o tratamento térmico a vácuo não é inerentemente "melhor", mas é um processo mais avançado e preciso. Ele se destaca na produção de peças com um acabamento superficial perfeitamente limpo e distorção mínima, o que é fundamental para aplicações de alta especificação. O tratamento térmico padrão, no entanto, é um método econômico e altamente confiável que fornece a resistência e durabilidade necessárias para a grande maioria dos componentes industriais.

A decisão entre o tratamento térmico a vácuo e o normal não é sobre escolher um método superior, mas sim sobre alinhar o processo com seus requisitos específicos. O tratamento térmico a vácuo é um investimento em precisão e integridade superficial, enquanto o tratamento térmico normal é a escolha prática para resistência de propósito geral e eficiência de custo.

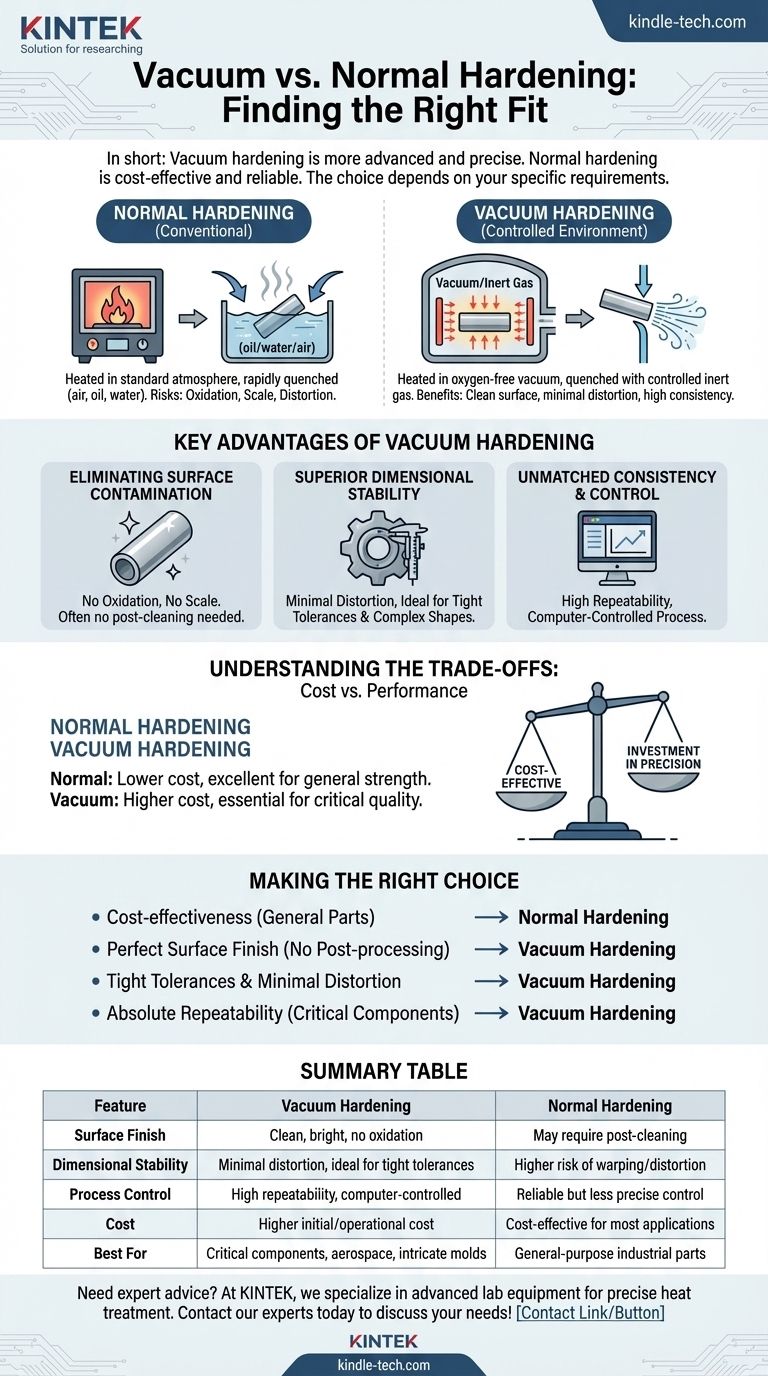

Qual é a Diferença Fundamental no Processo?

Para entender as compensações, você deve primeiro entender a diferença central em como cada processo funciona. A distinção chave é o ambiente em que o metal é aquecido.

Tratamento Térmico Normal: A Abordagem Convencional

O tratamento térmico normal é a forma mais comum de tratamento térmico. Uma peça de metal é aquecida a uma temperatura crítica em um forno com uma atmosfera padrão ou controlada. Após ser mantida nessa temperatura, ela é resfriada rapidamente — ou têmpera — em um meio como ar, óleo ou água para fixar uma nova microestrutura mais dura.

Tratamento Térmico a Vácuo: O Ambiente Controlado

O tratamento térmico a vácuo coloca a peça de metal dentro de uma câmara selada da qual todo o ar é removido, criando um vácuo. A peça é então aquecida usando convecção com um gás inerte (como nitrogênio) ou radiação térmica.

Crucialmente, a têmpera também ocorre sob condições controladas, tipicamente usando um fluxo de gás inerte de alta pressão. Isso dá aos operadores controle preciso sobre a taxa de resfriamento.

Principais Vantagens do Processo a Vácuo

O ambiente controlado e livre de oxigênio do tratamento térmico a vácuo oferece benefícios distintos que são essenciais para certas aplicações.

Eliminação da Contaminação Superficial

Como não há oxigênio na câmara, a oxidação não pode ocorrer. Isso impede a formação de carepa na superfície do metal.

O processo também evita outras reações superficiais como cementação ou descarbonetação, resultando em uma peça que sai do forno limpa, brilhante e livre de contaminação. Isso frequentemente elimina a necessidade de operações secundárias de limpeza dispendiosas.

Estabilidade Dimensional Superior

A combinação de aquecimento uniforme e têmpera a gás gerenciada com precisão reduz significativamente as tensões internas. Isso resulta em distorção, empenamento e alteração dimensional mínimos.

Este nível de estabilidade é crítico para componentes com geometrias complexas ou tolerâncias extremamente rigorosas, como os usados na indústria aeroespacial ou para moldes e matrizes intrincados.

Consistência e Controle Inigualáveis

Fornos a vácuo modernos são controlados por computador, permitindo uma repetibilidade de processo extremamente alta. Cada parâmetro — desde a taxa de aquecimento até a pressão de têmpera — é regulado com precisão. Isso garante que cada peça em um lote receba exatamente o mesmo tratamento, levando a propriedades finais altamente consistentes e previsíveis.

Entendendo as Compensações: Custo vs. Desempenho

As capacidades avançadas do tratamento térmico a vácuo têm um preço, tornando o tratamento térmico normal a escolha certa para muitas situações.

O Caso para o Tratamento Térmico Normal: Custo-Benefício

O equipamento de tratamento térmico padrão é menos complexo e mais barato de operar. Para aplicações onde um acabamento superficial perfeito não é necessário e pequenas alterações dimensionais são aceitáveis, ele oferece excelente resistência e durabilidade a um custo muito menor. Ele é o pilar da indústria de tratamento térmico por uma razão.

O Investimento no Tratamento Térmico a Vácuo: Quando é Justificado

O custo mais alto do tratamento térmico a vácuo é um investimento em qualidade e precisão. É justificado quando os requisitos do componente o exigem.

Isso inclui peças onde a retificação ou limpeza pós-tratamento seria muito cara ou complexa, ou para componentes críticos onde qualquer distorção poderia levar à falha, como pás de turbina ou engrenagens de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione o processo que se alinha diretamente com o resultado mais crítico do seu projeto.

- Se o seu foco principal é a relação custo-benefício para peças de propósito geral: O tratamento térmico normal é a escolha clara e lógica.

- Se o seu foco principal é um acabamento superficial perfeito sem pós-processamento: O tratamento térmico a vácuo é essencial para prevenir oxidação e formação de carepa.

- Se o seu foco principal é manter tolerâncias rigorosas e minimizar a distorção: O aquecimento uniforme e o resfriamento controlado do tratamento térmico a vácuo são superiores.

- Se o seu foco principal é a repetibilidade absoluta do processo para componentes críticos: O controle por computador do tratamento térmico a vácuo oferece consistência inigualável.

Ao entender essa distinção, você pode investir em precisão apenas quando necessário, garantindo tanto o desempenho de seus componentes quanto a eficiência do seu orçamento.

Tabela de Resumo:

| Característica | Tratamento Térmico a Vácuo | Tratamento Térmico Normal |

|---|---|---|

| Acabamento Superficial | Limpo, brilhante, sem oxidação | Pode exigir limpeza pós-tratamento para remoção de carepa |

| Estabilidade Dimensional | Distorção mínima, ideal para tolerâncias rigorosas | Maior risco de empenamento/distorção |

| Controle do Processo | Alta repetibilidade, controlado por computador | Confiável, mas controle menos preciso |

| Custo | Custo inicial e operacional mais alto | Econômico para a maioria das aplicações |

| Melhor Para | Componentes críticos, aeroespacial, moldes intrincados | Peças industriais de propósito geral |

Precisa de aconselhamento especializado para selecionar o processo de tratamento térmico correto para seus componentes? Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para aplicações precisas de tratamento térmico. Se você está trabalhando em componentes aeroespaciais de alta especificação ou peças industriais em geral, nossas soluções garantem desempenho e eficiência ideais. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de tratamento térmico do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem