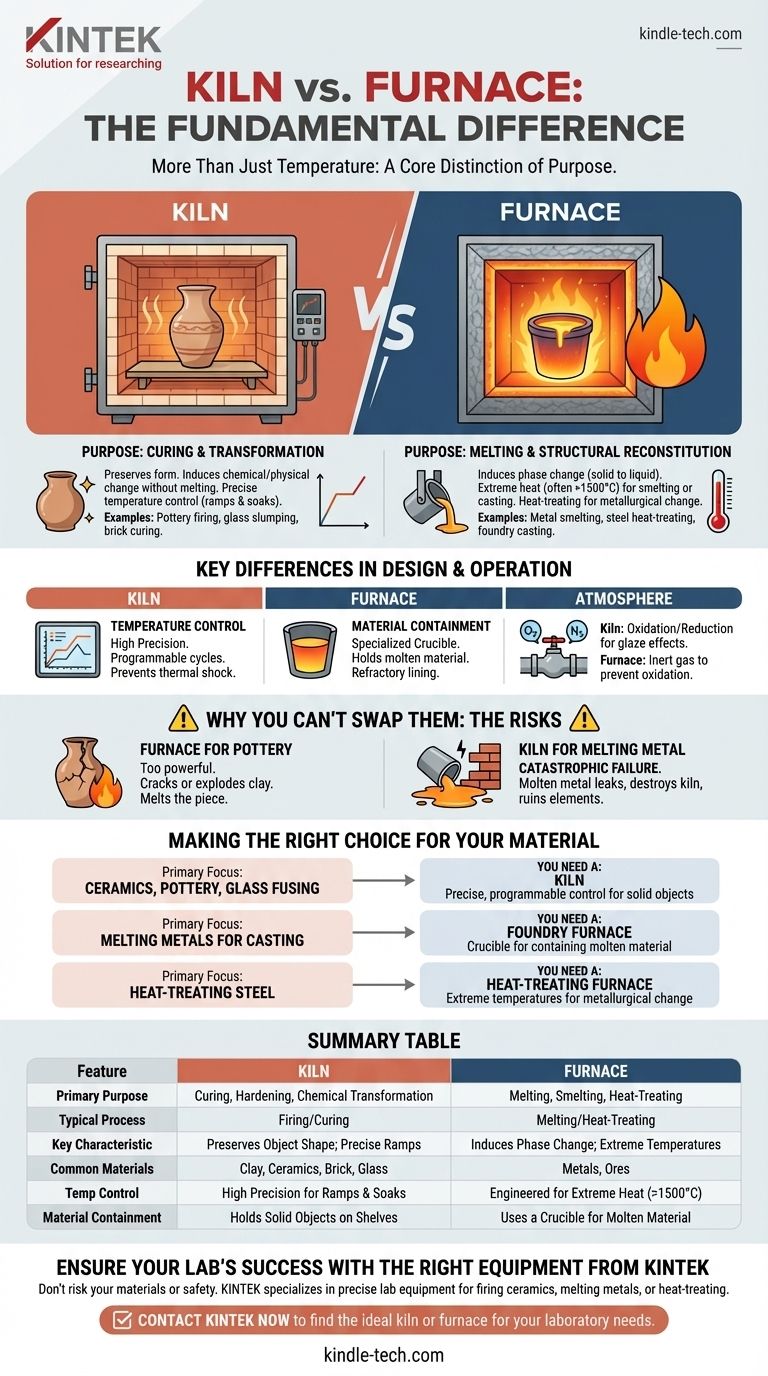

Sim, existe uma diferença fundamental entre um forno de cerâmica (kiln) e um forno industrial (furnace) que vai além da simples temperatura. Um kiln é um tipo de forno que endurece ou altera quimicamente um material sem mudar sua forma essencial, como na queima de cerâmica. Um furnace, em contraste, é tipicamente usado para processos que envolvem derreter ou mudar fundamentalmente a estrutura de um material, como na fundição de minério de metal ou no tratamento térmico de aço.

A distinção central é a finalidade. Um kiln é projetado para cura e transformação preservando a forma de um objeto. Um furnace é projetado para fusão e reconstituição estrutural em temperaturas extremas.

A Distinção Funcional Central: Processo vs. Mudança de Fase

Compreender o processo pretendido para cada dispositivo é a maneira mais clara de distingui-los. Seus designs são altamente especializados para essas tarefas diferentes.

O Papel de um Kiln: Promover Mudança Química

A função principal de um kiln é aplicar calor de maneira controlada para induzir uma mudança química ou física permanente. Isso é frequentemente chamado de queima ou cura.

O objetivo não é derreter o material, mas endurecê-lo, remover a umidade ou fazer com que os componentes se fundam em um nível microscópico. A forma geral do objeto deve permanecer intacta durante todo o processo.

Materiais comuns processados em um kiln incluem argila, tijolos, cerâmicas e alguns tipos de vidro durante o processo de fusão ou assentamento.

O Papel de um Furnace: Induzir Mudança de Fase e Estrutural

Um furnace é construído para processos que exigem muito mais energia, muitas vezes para mudar o estado da matéria de um material de sólido para líquido (mudança de fase).

Isso inclui a fundição, onde o minério é aquecido para extrair metal fundido, e a moldagem, onde o metal é derretido para ser despejado em um molde.

Fornaces também são usados para tratamento térmico, onde um metal como o aço é aquecido para reorganizar sua estrutura cristalina, alterando assim suas propriedades como dureza ou ductilidade.

Diferenças Chave no Design e Operação

As diferentes finalidades dos kilns e furnaces levam a diferenças críticas em sua construção e em como são operados.

Faixa de Temperatura e Controle

Embora ambos possam atingir temperaturas muito altas, os furnaces são geralmente projetados para atingir os pontos de fusão extremos dos metais, muitas vezes excedendo 1500°C (2732°F).

Os Kilns, especialmente para cerâmicas, são valorizados por seu controle de temperatura preciso. Eles podem ser programados para cronogramas complexos com taxas de aquecimento específicas (rampas) e tempos de espera (soaks), que são cruciais para evitar choque térmico que racharia a peça.

Contenção do Material

Um kiln é projetado para conter objetos sólidos. Seu interior é frequentemente revestido com tijolo refratário macio e poroso que é um excelente isolante, mas seria destruído pelo contato com material fundido.

Um furnace para derreter metais deve ter um cadinho ou um lar feito de materiais altamente refratários (como grafite ou carbeto de silício) projetados especificamente para conter um líquido em temperaturas extremas.

Atmosfera

Tanto kilns quanto furnaces podem usar controle de atmosfera, mas por razões diferentes. Na cerâmica, uma atmosfera com falta de oxigênio (redução) pode ser introduzida para criar efeitos de esmalte dramáticos e únicos.

Em um furnace industrial, uma atmosfera específica (como nitrogênio ou argônio) é frequentemente usada para evitar a oxidação e contaminação do metal fundido.

Compreendendo as Trocas: Por Que Você Não Pode Trocá-los

Usar o equipamento errado não é apenas ineficiente; é frequentemente destrutivo e perigoso. Entender suas limitações é fundamental.

O Risco de Usar um Furnace para Cerâmica

Um furnace geralmente carece do controle de temperatura fino necessário para cerâmicas. Seu poder bruto poderia facilmente aquecer a argila muito rapidamente, fazendo-a rachar ou explodir. Em suas temperaturas mais altas, simplesmente derreteria a peça de cerâmica em uma poça.

O Risco Crítico de Derreter Metal em um Kiln

Tentar derreter metal em um kiln de cerâmica padrão é uma falha catastrófica à espera de acontecer. O metal derretido vazará de seu recipiente e destruirá o piso e as paredes de tijolo refratário macio. Também provavelmente causará um curto-circuito e arruinará os elementos de aquecimento elétricos.

Fazendo a Escolha Certa para o Seu Material

Sua escolha depende inteiramente do material com o qual você está trabalhando e da transformação que deseja alcançar.

- Se o seu foco principal for cerâmica, louça ou fusão de vidro: Você precisa de um kiln por seu controle de temperatura preciso e programável e seu design para queima de objetos sólidos.

- Se o seu foco principal for derreter metais para moldagem: Você precisa de um furnace de fundição equipado com um cadinho capaz de conter o material fundido com segurança.

- Se o seu foco principal for o tratamento térmico de aço (recozimento, endurecimento ou têmpera): Você precisa de um furnace de tratamento térmico que possa atingir e manter as temperaturas altas específicas necessárias para a transformação metalúrgica.

Escolher a ferramenta correta é o primeiro e mais crítico passo para garantir a segurança e o sucesso do seu projeto.

Tabela de Resumo:

| Característica | Kiln (Forno de Cerâmica) | Furnace (Forno Industrial) |

|---|---|---|

| Finalidade Principal | Cura, endurecimento ou transformação química (ex: queima de cerâmica) | Fusão, fundição ou tratamento térmico (ex: moldagem de metal) |

| Processo Típico | Queima/Cura | Fusão/Tratamento Térmico |

| Característica Chave | Preserva a forma do objeto; rampas de temperatura precisas | Induz mudança de fase; temperaturas extremas |

| Materiais Comuns | Argila, cerâmicas, tijolos, vidro | Metais, minérios |

| Controle de Temperatura | Alta precisão para rampas e soaks | Projetado para calor extremo (>1500°C comum) |

| Contenção do Material | Contém objetos sólidos em prateleiras | Usa um cadinho para conter material fundido |

Garanta o Sucesso do Seu Laboratório com o Equipamento Certo da KINTEK

A escolha entre um kiln e um furnace é crítica para a segurança e qualidade do seu trabalho. Usar o equipamento errado pode levar à falha do projeto ou até mesmo a acidentes perigosos.

A KINTEK é especializada em fornecer o equipamento de laboratório preciso que você precisa. Quer você esteja queimando cerâmicas, derretendo metais para pesquisa ou tratando termicamente materiais, temos o kiln ou furnace certo para sua aplicação. Nossos especialistas podem ajudá-lo a selecionar a ferramenta perfeita com o controle de temperatura preciso e os recursos de segurança que seu laboratório exige.

Não arrisque seus materiais ou segurança — entre em contato com nossos especialistas hoje para uma consulta personalizada.

✅ Contate a KINTEK Agora para encontrar o kiln ou furnace ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa